Horno de Fusión por Inducción al Vacío

Top SuperbMelt vacuum induction platinum/palladium/gold/silver melting furnace on the market

Los hornos de fusión por inducción al vacío hacen uso de un mecanismo de inducción electromagnética bajo condiciones de aspiración para derretir metales y aleaciones que combinan fácilmente o tienen bastante afinidad con el oxígeno, el nitrógeno o el hidrógeno. Entre estos metales se encuentran el aluminio, acero inoxidable y otras aleaciones.

El horno de fusión es un equipo de fundición a altas temperaturas que se usa para fundir níquel, cobalto, hierro y otros metales en un ambiente protegido. Para hacer posible el proceso de fundición se utilizan corrientes eléctricas.

Dentro de la cámara de vacío se encuentra un horno de inducción que contiene un refractario forrado con crisol cerrado por una bobina de inducción, la bobina no requiere alto voltaje para empezar a fundir. Está cerrada herméticamente y tiene la capacidad de soportar el vacío requerido para el proceso.

El horno de fusión por inducción al vacío se puede aplicar para la fundición de componentes de aeronaves, válvulas complejas, refinación de metales y aleaciones de alta pureza, así como para la refundición de electrodos.

- El horno de fusión por inducción al vacío está compuesto por el cuerpo del horno, energía de frecuencia media, sistema de aspiración al vacío, sistema de enfriamiento y de control eléctrico. Todo ello permite la eficiencia del horno.

- Nuestros hornos pueden ser desde pequeños hornos de inducción medidos en gramos hasta más grandes. Esto da a nuestros clientes una flexibilidad en cuanto al tamaño.

- El horno de fusión por inducción al vacío proporciona un control preciso de la temperatura, de esta forma el usuario se asegura de estar al tanto de qué está pasando durante el proceso de fundición. El sistema de enfriamiento permite también el control de la temperatura. Este sistema consiste en agua de refrigeración centralizada y un dispositivo de descarga en el horno de inducción al vacío.

- El horno de inducción al vacío elimina completamente los gases de los metales fundidos cuya presencia provoca una rápida oxidación.

- El horno de fusión por inducción al vacío crea estrechas tolerancias de composición de modo que los metales fundidos mediante inducción tendrán el mismo nivel de consistencia.

- Los hornos de fusión por inducción de Superbmelt son fiables y tienen una alta productividad. La fundición de aleaciones y otros metales es más fácil con nuestro Horno de inducción al vacío y el trabajo final es de gran calidad. La fundición de cobalto, acero inoxidable y níquel entre otros no se oxida fácilmente.

- Nuestro horno de fusión por inducción al vacío es útil para industrias que usan aleaciones pesadas como aeronaves o industrias nucleares. También es útil para la refundición de electrodos, etc.

ALGUNA PREGUNTA SOBRE EL HORNO DE FUSIÓN POR INDUCCIÓN AL VACÍO DE SUPERBMELT

| Número de modelo | SPB-VTB15 |

| Voltaje | Trifásico 380V, 50 / 60Hz |

| Poder | 15 kw |

| Metal aplicable | Oro, plata, platino, paladio y sus aleaciones |

| Velocidad de fusión | 7-10 minutos |

| Máxima capacidad | Paladio: 2 kg Oro: 3 kg Plata: 1.6 kg |

| Temperatura máxima | 2600℃ |

| Requisito de refrigeración por agua | ≥0.3Mpa, tasa de flujo ≥20L / min, ≤45 ℃ |

| Dimensión | 690*1200*1100mm |

| Peso | 220 kg |

| Tecnología de calefacción | Calentamiento por inducción |

¿Por qué elegir el horno de fusión por inducción al vacío SuperbMelt?

Cualquier pregunta sobre el horno de fusión por inducción al vacío SuperbMelt

Guía del horno de fusión por inducción en vacío

¿Puede un horno de fusión abierto común realmente satisfacer todas las necesidades de fundición de metales?

La fundición implica obtener metal a partir de un mineral que contiene minerales. Este proceso involucra la reducción de óxidos de metal o minerales en metal y la formación de residuos no metálicos conocidos como escoria. Antes de ahora, los metales se fundían tradicionalmente utilizando una hoguera.

Se requiere un horno (abierto o cerrado) para fundir minerales metálicos, ya que estos minerales deben calentarse a una temperatura muy alta para producir metales puros, mucho más alta que la que puede generar un fuego abierto. El uso de un horno ayuda a mantener ciertas condiciones químicas durante la fundición.

En un horno de fusión abierto, existe una alta posibilidad de que el aire entre en el metal fundido debido a la ausencia de vacío que sella el aire cuando se está fundiendo. Este tipo de horno no es recomendable para la fundición de metales, ya que la calidad de los metales se ve comprometida cuando el aire entra en el metal fundido antes de la colada, lo que provoca la oxidación y fragilidad de dichos metales.

Un horno cerrado que también es un horno de vacío funde y derrite varios tipos de metales y superaleaciones bajo condiciones de vacío. Esto significa simplemente que ningún gas o aire ingresa a la cámara de fusión durante el proceso de fusión. El aire se sabe que causa una rápida oxidación dentro del metal, lo que hace que el metal se deteriore muy rápidamente. Se recomienda encarecidamente el uso del horno cerrado para una fundición y fusión eficientes y de alta calidad.

1.1, Los metales fácilmente oxidables son fácilmente contaminados.

La oxidación en los metales generalmente ocurre cuando las moléculas de hierro en un metal reaccionan con el oxígeno en presencia de agua para producir óxido de hierro. La oxidación generalmente aparece en los metales en forma de óxido rojo, escamoso, suelto y que se desprende fácilmente, exponiendo más material base al ambiente. La oxidación en ciertos tipos de metales sirve para protegerlos. El óxido de aluminio, el carbonato de cobre y el óxido de cromo actúan como recubrimientos protectores para los metales subyacentes.

No todos los metales contienen hierro, pero pueden corroerse o deteriorarse en otras reacciones oxidantes. Los metales nobles como el platino, el paladio, la plata, el oro, etc., resisten la oxidación en su estado natural. Muchos metales resistentes a la corrosión han sido inventados por los seres humanos, como el acero inoxidable y el latón.

Before we go into the different gold carats and their viability in the global economy, keep in mind that purer gold does not mean better; it means purer, worth more money, and more expensive. With gold, the phrase “less is more” can certainly apply.

The less pure the gold is, the more alloy metals it contains. Gold that is blended with more alloys is stronger. This may be preferable, especially for jewelry, as 24K gold is very soft and not as durable. The lower the karats in a ring, the stronger it will be.

Uno podría pensar que todos los metales resistentes a la oxidación se clasifican como metales nobles, pero ese no es el caso. El titanio, el niobio y el tantalio también resisten la oxidación, pero no se clasifican como metales nobles. Los metales que resisten la oxidación son opuestos a los metales propensos a ella, y se llaman metales base. Los metales base incluyen aluminio, níquel, zinc, hierro, acero, estaño, plomo, cobre, latón, bronce y las aleaciones de estos metales. Todos estos metales pueden oxidarse fácilmente.

A continuación se muestra una serie de actividades de oxidación para algunos metales comunes. La tabla siguiente muestra la capacidad de los metales que se oxidan muy rápido en comparación con los que se oxidizan menos.

Metales que se oxidan rápido:

- Potasio

- Sodio

- Calcio

- Magnesio

- Aluminio

- Zinc

- Hierro

Metales que se oxidan lentamente:

- Cobre

- Plata

- Oro

- Platino

1.2, El proceso de colada después de la fusión está expuesto al aire.

Generalmente se recomienda fundir el metal por encima de su punto de fusión. Es importante proteger el metal de la oxidación y la absorción de gases no deseados. Se pueden utilizar diferentes métodos para evitar el contacto del metal con el aire, como utilizar una llama de gas, un gas inerte protector como argón o nitrógeno, o el uso de fundente.

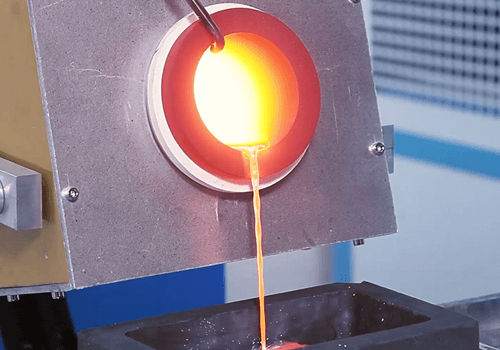

El aire puede quedar atrapado en el metal fundido durante el proceso de fusión y durante la colada, lo que puede provocar porosidad, oxidación e incompletitud en la colada. Por esta razón, a menudo se utiliza un horno de inducción para la colada, para evitar que el aire entre en contacto con el metal fundido.

Si el metal entra en contacto con el aire (lo cual no se puede evitar, especialmente en los métodos tradicionales de colada), la solución es fundir el metal nuevamente en un horno de fusión por inducción o en un horno de fusión por inducción al vacío. Un horno de inducción funde el metal sin permitir la entrada de aire en la cámara de fusión. Luego, el metal fundido se retira y se vierte en un molde.

Tipos y comparación de hornos de fusión al vacío

2.1, Horno de fusión por inducción al vacío

El horno de fusión por inducción al vacío se utiliza para fundir metales mediante inducción electromagnética al vacío. Un horno de inducción contiene un crisol revestido de material refractario rodeado por una bobina de inducción situada dentro de una cámara de vacío. Los metales y aleaciones que tienen una gran afinidad por el oxígeno y el nitrógeno suelen fundirse en un horno de inducción al vacío para evitar la contaminación con estos gases.

El gran avance de la máquina de fundición por inducción al vacío se produjo a principios del siglo XX y ha seguido avanzando desde entonces. La inducción al vacío es indispensable en la fabricación de metales y aleaciones porque el horno de fusión por inducción al vacío tiene las siguientes características:

- Es flexible para la fusión debido al pequeño tamaño de los lotes

- Tiene un bajo nivel de contaminación ambiental

- La temperatura de fusión puede controlarse fácilmente

- Fácil de manejar

- Capaz de fundir metales a alta temperatura

- Capaz de reducir la pérdida de metales y aleaciones

- Capaz de fundir metales de alta calidad

- Capaz de aprovechar todo el calor para fundir dentro de la cámara de vacío

- Capaz de eliminar el gas en los metales

- Tiene un control de la composición química y del proceso

Podemos describir el horno de inducción de vacío como un crisol de fusión dentro de una carcasa de acero que está conectada a un sistema de vacío de alta velocidad. El corazón del horno es el crisol, con bobinas de calentamiento y enfriamiento y revestimiento refractario. El calentamiento del horno se realiza mediante corriente eléctrica que pasa a través de un conjunto de bobinas de inducción. Las bobinas están hechas de tubos de cobre que se enfrían con agua que fluye a través de los tubos.

El paso de la corriente a través de las bobinas crea un campo magnético que induce una corriente en la carga del interior del refractario. Cuando el calentamiento del material de carga es suficiente para que la carga se haya fundido por completo, estos campos magnéticos provocan la agitación de la carga líquida.

Las características que se encuentran en la mayoría de los hornos de fusión por inducción en vacío son: cámaras de colada, paneles de control, mecanismos de inclinación y vertido, instalaciones de sujeción de moldes para procesamiento automatizado y semiautomatizado, crisol, etc.

Además de fundir una amplia gama de metales, un horno de fusión por inducción al vacío también puede utilizarse para:

- Refinado de metales y aleaciones de alta pureza

- Electrodos para refundición

- Varilla de aleación maestra para procesos como la fundición a la cera perdida

- Fundición de componentes de automoción, construcción, militares y aeroespaciales.

La fusión por inducción al vacío se desarrolló inicialmente como un método para refinar aleaciones como el níquel y el cobalto. En la actualidad, el horno se utiliza más ampliamente para otros metales. Muchos de estos metales ofrecen un alto nivel de limpieza y una variedad de propiedades que les permiten ser utilizados en numerosos procesos de fabricación, como la fusión de metales para las industrias aeroespacial y nuclear. Si bien los hornos de fusión por inducción al vacío pueden haberse desarrollado para crear superaleaciones, también se pueden utilizar para acero inoxidable y una gran variedad de otros metales.

El proceso de fusión con una máquina de colada al vacío: Es importante tener en cuenta que un horno de fusión por inducción al vacío proporciona un proceso de fusión sin contacto, es decir, el metal fundido no tiene contacto directo con la bobina de calentamiento, lo que hace que el metal fundido no tenga contaminación. Ya sea que necesite fundir unos pocos gramos de metal en pequeños crisoles o varios kilogramos de metales en grandes hornos, el proceso de fusión es el mismo.

El proceso de fusión utilizando un horno de inducción al vacío.

En este proceso metalúrgico, el metal se funde mediante inducción electromagnética bajo vacío. Se utilizan corrientes de Foucault eléctricas para hacer posible el proceso de fusión, lo cual no es posible mediante otros procesos de fusión. Esto se debe a que ciertos metales y aleaciones se combinan altamente con hidrógeno y nitrógeno, por lo que no pueden fundirse en el aire.

Dentro de la cámara de vacío, hay un horno de inducción que contiene un crisol revestido con material refractario, rodeado por una bobina de inducción. El horno es hermético al aire y tiene la capacidad de soportar el vacío necesario para el procesamiento. Los metales utilizados en la fusión por inducción al vacío tienen puntos de fusión de hasta 1800 grados Celsius.

2.2, Horno de arco al vacío

El horno de arco al vacío es un horno eléctrico que calienta directamente el metal de fusión en un horno de vacío. En otras palabras, un horno de arco al vacío es un horno que utiliza electrodos consumibles para fundir bajo vacío a una velocidad cuidadosamente controlada utilizando el calor generado por un arco eléctrico formado entre el electrodo y el lingote. La exposición del metal fundido a la baja presión del vacío reduce la cantidad de gases disueltos, como oxígeno, nitrógeno e hidrógeno, en el lingote.

El calentamiento del mineral de metal o la chatarra se realiza mediante un arco eléctrico. Los hornos metalúrgicos pueden calentarse con diferentes fuentes de calor, pero a diferencia del horno de inducción, el horno de arco al vacío calienta directamente el metal cargado mediante el arco eléctrico y la corriente eléctrica que atraviesa el material cargado desde los terminales del horno.

El gas en el horno se reduce debido al vapor de metal fundido que forma el arco, principalmente para corriente continua. El arco eléctrico del horno se divide según si el electrodo se consume en el proceso de fusión, dividiéndose en un horno de consumo propio y un horno de fusión no consumible. La mayoría de las aplicaciones industriales del horno de arco al vacío son hornos de consumo propio. Los hornos de arco al vacío se utilizan para fundir acero especial, metales activos y refractarios como el titanio.

El calor eléctrico del arco puede considerarse como resistencia de arco. La estabilidad del arco (resistencia de arco) es una condición necesaria para la producción normal del horno. La fusión por arco se utiliza para fundir metales y formar aleaciones.

El proceso de fusión de un horno de arco al vacío: El proceso de fusión comienza a baja tensión (arco corto) entre los electrodos y la chatarra. La chatarra se carga en cestas, luego se lleva la cesta de chatarra a la fundición. El techo del horno se gira hacia fuera y se carga la chatarra en el horno. La fusión comienza después de que el techo se vuelve a colocar sobre el horno.

Los electrodos se bajan sobre la chatarra, se forma un arco y luego los electrodos se colocan para perforar la capa de fragmentos en la parte superior del horno. Una vez calentado, comienza el proceso de fusión. Los electrodos se bajan hacia la chatarra para producir el arco en condiciones de baja tensión. Una vez que se forma el arco, se aumenta la tensión para acelerar el proceso de fusión.

Un horno de arco al vacío se aplica en: superaleaciones para la industria aeroespacial, fusión de metales reactivos para las industrias aeroespacial, química, del petróleo y electrónica. Cobre y aleaciones de cobre para interruptores de alta tensión, aceros para matrices, aceros para herramientas para fresas, brocas, etc.

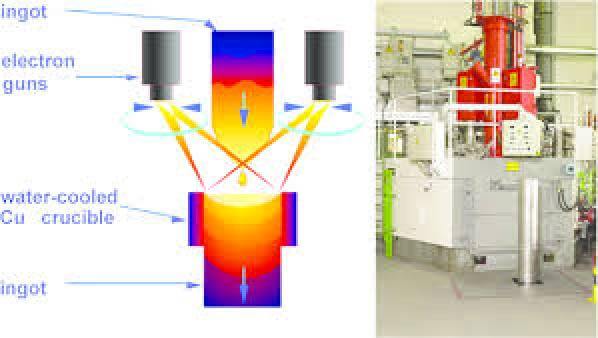

2.3, Horno de fusión por haz de electrones

Un horno de fusión por haz de electrones se distingue por su capacidad de refinamiento superior y ofrece un alto grado de flexibilidad en la fuente de calor y la distribución de energía. Es decir, el horno de fusión por haz de electrones utiliza un haz de electrones de alta energía dentro de un vacío como medio para transferir calor al metal que se está fundiendo.

Por lo tanto, es ideal para la fusión y refinamiento de metales y aleaciones bajo alto vacío en moldes de cobre enfriados por agua, libres de cerámica. El proceso de haz de electrones se utiliza para la producción de metales refractarios y reactivos como el tantalio, titanio, niobio, tungsteno y sus aleaciones. El horno de haz de electrones utiliza un cátodo caliente para la producción de electrones y alto voltaje para fundir metales a alta velocidad. El horno de haz de electrones realiza la misma función que el horno de arco eléctrico.

El horno de fusión por haz de electrones juega un papel importante en la fabricación de materiales de pulverización ultra puros y aleaciones para la industria electrónica y en el reciclaje de chatarra de titanio.

Cómo ocurre el proceso de fusión por haz de electrones: Las pistolas de haz de electrones representan fuentes de calor de alta potencia que pueden superar en su punto de impacto las temperaturas de fusión y evaporación de todos los metales.

Mediante la deflexión magnética y el escaneo rápido a altas frecuencias, el haz de electrones puede dirigirse de manera efectiva hacia objetivos de múltiples formas. Por lo tanto, se convierte en la fuente de calor más flexible en la tecnología de remelting.

El haz de electrones impacta el objetivo con densidades de potencia típicas de 100 W/cm2. Dependiendo de las propiedades del metal que se está fundiendo, la eficiencia de transferencia de energía oscila entre aproximadamente el 50% y el 80%.

Dado que la fusión por haz de electrones es un método de calentamiento superficial, produce solo una capa superficial de fusión a velocidades aceptables, lo que afecta positivamente la estructura del lingote en cuanto a porosidad, segregación, etc.

La exposición de la superficie del baño de metal sobrecalentado al entorno de alto vacío en niveles de 1-0,0001 Pa resulta en una excelente desgasificación del metal fundido.

Los componentes metálicos y no metálicos con presiones de vapor superiores a las del material base se evaporan selectivamente, generando así la alta pureza deseada del material del lingote.

El escaneo rápido del punto de impacto del haz a lo largo de la superficie de fusión evita el sobrecalentamiento local y permite una producción constante de aleaciones.

La fusión por haz de electrones tiene cuatro variaciones de proceso:

- Fusión por goteo: Método clásico para procesar metales refractarios como el tantalio y el niobio, entre otros. El material en bruto en forma de barras se alimenta generalmente horizontalmente y se funde por goteo directamente en el molde de extracción. El nivel del pozo líquido se mantiene retirando la parte inferior del lingote en crecimiento. El refinamiento se basa en la desgasificación y la evaporación selectiva. Para remelting repetido, se aplica la alimentación vertical.

- Refinación en lecho frío: La refinación por Haz de Electrones en lecho frío es de gran importancia para el procesamiento y reciclaje de metales reactivos. La materia prima se funde por goteo en la parte posterior de un lecho de cobre enfriado por agua, desde donde se desborda hacia el molde de extracción. Durante el tiempo de permanencia del material fundido en el sistema de lecho, se logra la separación gravitacional de inclusiones de alta y baja densidad, además de los mecanismos de refinamiento descritos anteriormente. El lecho debe tener el tamaño adecuado para proporcionar un tiempo de permanencia suficiente del metal fundido con el fin de permitir una separación gravitacional eficiente de inclusiones de alta y baja densidad.

- Fusión de botones: La fusión de botones se utiliza para una evaluación limpia de muestras de superaleaciones en cuanto a tipo y cantidad de inclusiones no metálicas de baja densidad. El equipo cuenta con un programa automático para la fusión de muestras y una solidificación direccional controlada. Las inclusiones de baja densidad (normalmente óxidos) flotan en la superficie del pozo y se concentran en el centro, encima del botón solidificante.

- Fusión en zona flotante: La fusión en zona flotante es una de las técnicas más antiguas para la producción de metales con la más alta pureza.

Control del proceso

Los hornos de haz de electrones funcionan en modo de control semiautomático. La automatización del proceso incluye

- Sistema de bomba de vacío

- Control de la presión de vacío

- Sistema de agua de refrigeración

- Velocidad de alimentación de material y de retirada de lingotes

- Control de alta tensión y corriente de emisión basado en procesador

- Distribución automática de la potencia del haz, adquisición de datos y archivo basados en PC.

2.4, Comparación de varios hornos de vacío: ¿Por qué elegir el horno de fusión por inducción al vacío de Superbmelt?

Tipo de horno | Ventajas | Desventajas |

Horno de fusión por inducción en vacío | ● Hace que el metal fundido sea homogéneo. ● Muy flexible en cuanto al tamaño del lote. ● Tiene características de control de temperatura, presión y agitación. Capaz de eliminar gases disueltos como el hidrógeno. ● Crea una tolerancia composicional muy estrecha. Alta fiabilidad y productividad. ● No hay contaminación del aire y la escoria, la aleación fundida es pura y el nivel de rendimiento es mayor. ● El contenido de acero fundido y gas es bajo. ● El metal no se oxida fácilmente. ● Las impurezas aportadas por las materias primas pueden evaporarse parcialmente al vacío para purificar el material. ● Ahorra mucha energía. ● Protege el medio ambiente. ● Bajo coste de funcionamiento. | – |

Horno de arco al vacío | ● Elimina gases disueltos como hidrógeno, nitrógeno y dióxido de carbono. ● Reducción de oligoelementos no deseados con alta presión de vapor. ● Mejora la limpieza del óxido. ● Consigue la solidificación direccional del lingote desde abajo hacia arriba, evitando así la macrosegregación y reduciendo la microsegregación. ● Bajo consumo de energía en todos los procesos de refundición. ● Proceso de fusión totalmente libre de cerámica. | ● No se puede realizar un control exhaustivo de la composición del acero con este método. ● Operaciones de fusión deficientes. ● Los metales fundidos con este método no son tan puros como los fundidos con el horno de inducción de vacío. ● El funcionamiento continuo del horno de arco al vacío requiere la sustitución del electrodo, lo que obliga a romper el vacío después de cada fusión para permitir el enfriamiento. ● La operación de fusión lleva más tiempo. |

Horno de fusión por haz de electrones | ● Control dentro de un amplio rango de velocidad de fusión, lo que proporciona una buena macroestructura para el posterior trabajo de la colada. ● La posibilidad de un sobrecalentamiento extremo del metal, con el alto vacío, permite eliminar impurezas. ● Buena desgasificación del metal en el vacío. ● La ausencia de contacto del metal fundido con un revestimiento contaminante del horno. ● Posibilidad de refundir cualquier carga y reiniciar el proceso de fusión tras una interrupción sin afectar a la calidad de la colada. ● Mínimo desperdicio de material. ● Menor coste de utillaje y puesta a punto. | ● Necesita una formación o habilidad adecuadas antes de poder manejarse. ● El acabado de la superficie es similar a la fundición en arena. ● Los materiales disponibles en el mercado son limitados. |

De la comparación de todos los hornos de vacío para fundir metales y aleaciones, el mejor y más conveniente de todos es el horno de fusión de vacío Superbmelt. Estas son las ventajas que se obtienen al utilizar el horno de fusión de vacío:

- La fusión requiere un control preciso de la temperatura, y el horno de fusión al vacío te brinda la oportunidad de monitorear la temperatura durante todo el proceso de fusión. Esto significa que se garantiza una fusión de alta calidad.

- Con nuestro horno de fusión al vacío, la asequibilidad y el mantenimiento adecuado del horno de fusión están garantizados. Los hornos de arco al vacío y los hornos de haz de electrones tienen un mayor costo de mantenimiento.

- La energía requerida para alimentar el horno de fusión al vacío es bastante baja en comparación con el horno de arco al vacío y el horno de haz de electrones. Por lo tanto, los cargos de energía no son exorbitantes en los costos de producción.

- Dado que todo el calentamiento y la fusión se realizan en una cámara de vacío del horno de fusión al vacío, no hay gas, calor u otros elementos incómodos que hagan que la fusión sea perjudicial para ti o para tu entorno de trabajo.

- Los metales y aleaciones fundidos con el horno de fusión al vacío no se oxidan fácilmente, por lo tanto, los metales fundidos duran más que los metales fundidos con otros hornos.

Estudio detallado del horno de fusión por inducción al vacío de SuperbMelt

3.1, Principio de funcionamiento del horno de inducción

El principio del horno de inducción es el calentamiento por inducción.

Calentamiento por inducción: El calentamiento por inducción es una forma de calentamiento sin contacto para metales conductores. El principio del calentamiento por inducción se basa en dos fenómenos bien conocidos:

- Inducción electromagnética: La transferencia de energía al metal a calentar se produce mediante la inducción electromagnética. Cualquier metal eléctricamente conductor colocado en un campo magnético variable es el foco de corrientes eléctricas inducidas, llamadas corrientes de Foucault, que finalmente conducirán a un calentamiento por efecto Joule.

- Efecto Joule: El efecto Joule, también conocido como calentamiento ohmico y calentamiento resistivo, implica el paso de una corriente eléctrica a través de un conductor que genera calor. El calor producido es proporcional al cuadrado de la corriente multiplicado por la resistencia eléctrica del alambre.

El calentamiento por inducción se basa en las características de la energía de radiofrecuencia, que es la parte del espectro electromagnético por debajo de la energía infrarroja y de microondas. Dado que el calor se transfiere al metal a través de ondas electromagnéticas, nunca se produce contacto con una llama, el inductor en sí no se calienta y no hay contaminación del producto. El calentamiento por inducción es una forma rápida, limpia y no contaminante de calentamiento.

El principio de funcionamiento de un horno de fusión por inducción al vacío es diferente.

- El horno de fusión por inducción sin núcleo se utiliza para calentar (el tamaño de la fusión dependerá de la frecuencia de la fuente de alimentación).

- El horno al vacío se coloca en una cámara de vacío. La carga del horno se funde en vacío o gas inerte. El sistema de vacío utiliza una bomba de vacío primaria y una bomba de refuerzo para extraer el vacío. Consta de una válvula de vacío y un instrumento de medición.

- Se enfría la bobina de inducción y el molde bajo condiciones de enfriamiento por agua.

- Se funde y se vierte la masa fundida de metal en condiciones de vacío.

3.2, Diseño simultáneo de fusión y colada

El horno de inducción al vacío implica la fusión de metales y aleaciones en condiciones de vacío. La inducción electromagnética se utiliza como fuente de energía para fundir el metal. La fusión por inducción funciona al inducir corrientes de Foucault en el metal. La fuente es la bobina de inducción que lleva una corriente alterna. Las corrientes de Foucault calientan y eventualmente funden la carga.

El horno consta de una carcasa de acero hermética enfriada por agua, capaz de soportar el vacío requerido para la fusión. El metal se funde en un crisol alojado en una bobina de inducción enfriada por agua y el horno generalmente está revestido con refractarios adecuados. El metal fundido se puede verter o fundir bajo ambientes de vacío o gas inerte.

3.3, ¿Cuáles son los diseños de seguridad?

La seguridad de los trabajadores y la operación segura de equipos relacionados con el calor son obligatorias e innegociables, especialmente al operar y mantener equipos de vacío donde los peligros de asfixia, electrocución y explosión son reales, al igual que con cualquier otro tipo de equipo de procesamiento térmico. No hay sustituto para comprender los peligros inherentes, tomar las medidas necesarias y establecer las salvaguardias adecuadas para prevenir accidentes. Los problemas de seguridad son un asunto serio y deben ser tratados como tal por todas las personas dentro de la empresa. Esto significa que se deben tomar medidas básicas de seguridad, como:

- Utilizar equipo de seguridad (equipo de protección personal) al operar el horno de fusión por inducción al vacío.

- No se debe permitir que personas no autorizadas se acerquen al horno de fusión por inducción al vacío.

- No se debe permitir líquidos cerca del horno de inducción.

Los gases y gases comprimidos licuados utilizados en y alrededor de los hornos al vacío se dividen en varias categorías:

- Corrosivo: Productos que reaccionan químicamente y deterioran materiales, incluyendo la piel, al entrar en contacto.

- Criogénico: El contacto con estos líquidos causa “quemaduras criogénicas” debido a la congelación de la piel. La rápida vaporización en espacios confinados puede causar asfixia.

- Inflamable: Cuando se mezclan con aire, oxígeno u otro oxidante, estos fluidos arden o explotan al encenderse.

- Alta Presión: Una liberación repentina de presión puede causar daños graves a personas o equipos.

- Inerte: Estos gases desplazan el oxígeno en espacios confinados y representan una amenaza para el soporte vital.

- Oxidante: Gases que inician y mantienen la combustión.

- Tóxico: Sustancias que pueden producir efectos perjudiciales o letales a nivel químico.

La explosividad de la mezcla de aire/gas es el principal peligro con algunos de estos gases (hidrógeno, propano y gas natural), y no deben utilizarse cerca de una llama abierta o una fuente de calor, ya que pueden “autoinflamarse”. Son muy fácilmente oxidables y reaccionan explosivamente en presencia de sustancias oxidantes. Otros gases tóxicos igualmente peligrosos son el monóxido de carbono y el amoníaco.

Otra medida de seguridad que se debe tener en cuenta es el riesgo de explosiones. ¿Qué queremos decir con esto? A menudo creemos que los hornos al vacío son seguros porque las operaciones de calentamiento y enfriamiento se realizan en cámaras selladas y, a veces, especialmente cuando hay altas presiones en recipientes codificados. Sin embargo, la creencia de que ocurrirá una “implosión” en lugar de una “explosión” no siempre es cierta. El sobrecalentamiento del horno puede ocurrir cuando la bomba de agua de enfriamiento se apaga o no funciona junto con el horno. Esto puede llevar a una explosión.

El horno de fusión por inducción al vacío está compuesto por el cuerpo del horno al vacío, la fuente de energía de frecuencia media, el sistema de vacío, el sistema de enfriamiento y el sistema de control eléctrico, todos estos contribuyen a la eficiencia del horno.

Nuestros hornos van desde pequeños hornos al vacío que pueden medirse en gramos hasta hornos al vacío más grandes. Esto proporciona a los usuarios flexibilidad en cuanto al tamaño del lote.

Conclusión: El horno de inducción al vacío de Superbmelt es tu mejor elección

El horno de inducción de vacío de Superbmelt es su mejor opción, teniendo en cuenta que hay una serie de características y beneficios de los que disfrutará cuando utilice nuestro horno de inducción de vacío.

Seguridad: Nuestros hornos de fusión por inducción al vacío son completamente seguros para todas sus operaciones de fusión. El horno de fusión por inducción al vacío está equipado con un detector de seguridad principal que está diseñado para protegerlo contra descargas eléctricas y advertir sobre la penetración de metal en la bobina, una condición altamente peligrosa que podría provocar una explosión del horno.

Diseño flexible: Independientemente del tamaño, ya sea grandes toneladas o operaciones de fusión y fundición de pequeño tamaño, nuestros hornos de fusión por inducción al vacío pueden manejarlo.

Control de temperatura: Usted tiene un control total sobre la temperatura de fusión de su horno de vacío, lo que le brinda un proceso de fusión y fundición sin contratiempos. Por lo tanto, no tiene que preocuparse de que su metal o aleación no alcance su temperatura de fusión o se exceda.

Productividad mejorada: La fusión y fundición con nuestro horno de fusión por inducción al vacío es rápida, lo que significa que no tiene que pasar mucho tiempo durante la producción. Por lo tanto, puede cumplir con las demandas de producción.

Horno de fusión por inducción al vacío asequible: Obtendrá el mejor precio de un horno de fusión por inducción al vacío cuando compre con nosotros. La asequibilidad de nuestro horno de fusión por inducción al vacío es una gran inversión.

Productos de alta calidad: La fusión y fundición con nuestro horno de fusión por inducción al vacío le brinda una alta calidad en todos sus productos. Esto se debe a la capacidad de la máquina de vacío para eliminar gases disueltos como el hidrógeno de su metal. La presencia de hidrógeno en su metal facilita y acelera el proceso de oxidación.

Cero contaminación: No solo su metal está libre de impurezas causadas por materias primas que pueden dañar su fundición, sino que el entorno de fusión y fundición tampoco se contamina con productos químicos y gases dañinos. Esto hace que nuestro horno de fusión por inducción al vacío sea seguro para los humanos y el medio ambiente al mismo tiempo que le brinda un producto de calidad.

Reciclaje: Es totalmente posible reciclar sus metales y aleaciones utilizando nuestro horno de fusión por inducción al vacío, por lo tanto, no hay desperdicio de metales.

Garantía: Ofrecemos una garantía de 12 meses para su horno de fusión por inducción al vacío cuando lo compra con nosotros. A través de esto, tenemos la confianza de brindarle lo mejor de nuestro horno de fusión por inducción al vacío.

Uso múltiple: Nuestro horno de fusión por inducción al vacío se puede utilizar en todas las industrias, incluidas las industrias que utilizan metales pesados y aleaciones como la ingeniería aeroespacial.

FAQ Guide of XRF Gold Tester

- 1. ¿Cuál es el principio del horno de inducción?

- 2. ¿A qué temperatura puede llegar un horno de inducción al vacío?

- 3. ¿Funciona la calefacción por inducción al vacío en acero inoxidable?

- 4. ¿La inducción utiliza menos electricidad?

- 5. ¿Se puede calentar el titanio mediante inducción?

- 6. ¿Qué tan eficiente es la calefacción por inducción al vacío?

- 7. ¿Para qué se utiliza la fusión por inducción al vacío?

- 8. ¿Cómo se calcula la tasa de fusión en el horno de inducción?

- 9. ¿Qué es VIM/VAR?

- 10. ¿Cómo funciona un horno de inducción al vacío?

- 11. ¿Cuántos tipos de horno de fusión al vacío existen?

1. ¿Cuál es el principio del horno de inducción?

La tecnología de calentamiento por inducción generalmente se refiere a las condiciones de vacío, a través del principio de inducción electromagnética para mejorar los materiales magnéticos inductivos y obtener corriente de inducción, con el fin de lograr el propósito de calentamiento. La corriente pasa a través de la bobina electromagnética alrededor del metal a una cierta frecuencia, y la corriente cambiante genera el campo magnético de inducción, lo cual hace que el metal produzca corriente de inducción y genere una gran cantidad de calor, que se utiliza para calentar el material. Cuando el calor es relativamente bajo, se puede utilizar en el tratamiento térmico por inducción al vacío y otros procesos. Cuando el calor es alto, el calor generado es suficiente para fundir el metal, utilizado para preparar materiales metálicos o de aleación.

2. ¿A qué temperatura puede llegar un horno de inducción al vacío?

La temperatura de fusión de un horno de inducción al vacío puede llegar hasta los 2600 grados Celsius.

3. ¿Funciona la calefacción por inducción al vacío en acero inoxidable?

El horno de inducción al vacío se utiliza frecuentemente para aleaciones de base níquel, base cobre y base hierro. Además, el horno de inducción al vacío también se puede utilizar para fundir acero inoxidable.

4. ¿La inducción utiliza menos electricidad?

Un horno de inducción al vacío puede utilizar electricidad de hasta 6,000 kilovatios.

5. ¿Se puede calentar el titanio mediante inducción?

Sí, el titanio se puede fundir en un horno de inducción al vacío sin ningún problema.

6. ¿Qué tan eficiente es la calefacción por inducción al vacío?

El sistema de calefacción por inducción al vacío es 100% efectivo y eficiente. La calefacción por inducción genera calor en metales y otros materiales conductores mediante la aplicación de un campo electromagnético. La corriente electromagnética fluye en contra de la resistividad del material de la pieza o el grafito en el susceptor y produce calor. Con la calefacción por inducción, es posible diseñar específicamente el flujo de corriente que se induce en la pieza o el susceptor, controlando así de manera precisa el patrón de calor y, por lo tanto, la cantidad y área de calor.

7. ¿Para qué se utiliza la fusión por inducción al vacío?

Algunas aplicaciones de la fusión por inducción al vacío son:

- Refinación de metales y aleaciones de alta pureza.

- Electrodos para remelting.

- Varillas de aleaciones maestras para procesos como la fundición a la cera perdida.

- Casting de componentes de motores de aviones.

8. ¿Cómo se calcula la tasa de fusión en el horno de inducción?

Tasa de fusión = Calor total requerido para la fusión en kilovatios dividido por la energía real consumida por el horno para la fusión del metal en kilovatios.

9. ¿Qué es VIM/VAR?

La Fusión por Inducción al Vacío (VIM) se utiliza para fundir aceros de alta calidad o metales especiales mediante inducción electromagnética en un entorno al vacío. El proceso VIM se utiliza para producir acero inoxidable, superaleaciones, aleaciones magnéticas y de batería, o metales de alta calidad no ferrosos. El Remelting por Arco al Vacío (VAR) se utiliza para volver a fundir continuamente un electrodo consumible mediante un arco eléctrico en un entorno al vacío. Se mantiene un alto vacío durante el proceso de fusión para eliminar impurezas y prevenir la formación de óxidos. El proceso VAR se utiliza para mejorar la calidad y pureza de los lingotes fundidos en aire o los metales provenientes del proceso VIM, con el fin de producir metales limpios y homogéneos con una mejor resistencia a la fatiga y resistencia a la fractura.

10. ¿Cómo funciona un horno de inducción al vacío?

La tecnología de fusión por inducción al vacío es actualmente la más eficiente en términos de calentamiento de materiales metálicos, es rápida, ahorra energía y es respetuosa con el medio ambiente. Cuando la corriente eléctrica pasa a través de la bobina de inducción, se genera una fuerza electromagnética de inducción y se produce una corriente de Foucault dentro de la carga metálica, con el propósito de fundir el metal. En este proceso, debido a que toda la operación se lleva a cabo en un entorno al vacío, se facilita la eliminación de impurezas gaseosas en el metal, lo que resulta en una aleación de metal más pura. Al mismo tiempo, mediante el control del ambiente al vacío y el calentamiento por inducción, se puede ajustar la temperatura de fusión y se pueden agregar metales de aleación de manera oportuna para lograr el refinamiento deseado. Durante el proceso de fusión, debido a las características de la tecnología de fusión por inducción, los materiales metálicos líquidos en el crisol, debido a la interacción de la fuerza electromagnética, pueden agitarse automáticamente, lo que hace que la composición fundida sea más uniforme.

11. ¿Cuántos tipos de horno de fusión al vacío existen?

Existen diferentes tipos de hornos de fusión al vacío, entre ellos el horno de arco al vacío, el horno de fusión por haz de electrones y el horno de inducción al vacío. Siempre recomendamos el uso del horno de inducción al vacío debido a sus capacidades para fundir metales de alta temperatura y superaleaciones. Tienes la garantía de obtener una fundición de alta calidad de tus metales en un período de tiempo rápido. Además, el proceso de fusión se realiza en condiciones de vacío, lo que significa que los metales no se contaminan con nitrógeno e hidrógeno, que pueden causar una rápida oxidación. Los metales y aleaciones fundidos con el horno de inducción al vacío son de excelente calidad y tienen una larga duración.

© Copyright 2008-2021 Superb Electromachinery Co., Limited

© Copyright 2008-2021 Superb Electromachinery Co., Limited