Horno para Fundir Platino

El equipo para fundir platino más popular del mercado, SuperbMelt 1-4kg (Au, Ag, Cu, Al, etc.)

El horno para fundir platino SuperbMelt (SPB-B) es una creación tecnológica muy ingeniosa diseñada con el objetivo de ofrecer un proceso de fundición superior en metales preciosos como platino, oro, paladio o aleaciones de estos metales.

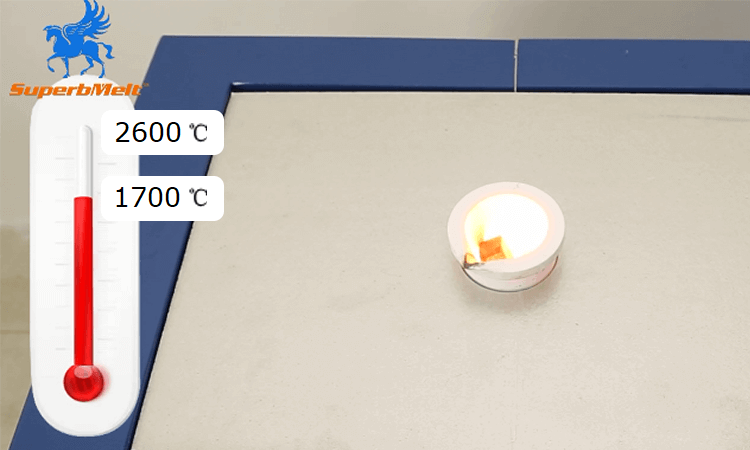

Esta máquina para fundir platino puede alcanzar una temperatura aproximada de 2600 grados centígrados (es aproximadamente 900 grados centígrados más alta que el punto de fusión del platino) en muy poco tiempo. Por eso es adecuada para fundir metales (que pueden estar en cualquier forma como sólida, en polvo, desechos o lingotes) que pesen entre 1 kg y 4 kg en un tiempo récord inferior a los 5 minutos.

El horno para fundir platino SuperbMelt es su mejor opción si tiene un negocio relacionado con los metales o trabaja con joyería. Este horno es la única máquina que necesita para aumentar su producción y su eficiencia en general.

| Número de modelo | SPB-B1 | SPB-B2 | SPB-B4 |

| Fuente de alimentación | Trifásico 380V, 50/60Hz | Trifásico 380V, 50/60Hz | Trifásico 380V, 50/60Hz |

| Potencia | 15 kw ajustable | 15 kw ajustable | 15 kw ajustable |

| Metales adecuados | Platino, paladio, oro, K-oro, plata y cobre | Platino, paladio, oro, K-oro, plata y cobre | Platino, paladio, oro, K-oro, plata y cobre |

| Tiempo de fundición | 2 minutos | 2 minutos | 3 minutos |

| Capacidad máx. | 1 kg (platino) | 2 kg (platino) | 4 kg (platino) |

| Temperatura máx. | 2800 grados centígrados | 2800 grados centígrados | 2800 grados centígrados |

| Tamaño | 1180×690×500 mm | 1180×690×500 mm | 1180×690×500 mm |

| Peso | 88 kg | 90 kg | 92 kg |

| Tecnología de calor | Calentamiento por inducción IGBT | Calentamiento por inducción IGBT | Calentamiento por inducción IGBT |

| Bomba de agua | Incluida | Incluida | Incluida |

| Sistema de enfriamiento | Refrigeración por agua | Refrigeración por agua | Refrigeración por agua |

- El equipo para fundir platino y oro de Superbmelt le garantiza la homogeneidad del metal fundido o licuado. Esto se consigue gracias a la incorporación de un sistema de agitación electromagnética muy potente. Así se elimina la inconveniencia de tener superficies irregulares; especialmente en las aleaciones.

- Una alerta de seguridad omnidireccional advierte fácilmente al operador(es) si el sistema está funcionando en condiciones potencialmente dañinas. Condiciones como un sobrecalentamiento, un cortocircuito, un corte de corriente o niveles bajos del agua, pueden detectarse fácilmente.

- Puede estar seguro que la seguridad de los empleados no se verá comprometida gracias a la eficiencia en el diseño y al desarrollo de este horno.

- El equipo para fundir platino SuperbMelt también incluye una bomba de agua. Así no se necesitan bombas adicionales y por lo tanto ahorrará más dinero.

- El sistema de uso es muy intuitivo. Un operario de horno normal no debería tener ninguna dificultad para comprender y acostumbrarse al funcionamiento del horno.

- El horno para fundir platino SuperbMelt (SPB-B) es ligero y ocupa poco espacio. Esto hace que sea muy fácil de transportar.

- Este producto es compacto y su tamaño es pequeño. Así tendrá más espacio para otros equipos en su producción.

- Hace poco ruido, es amigable con el medio ambiente al tener bajas emisiones de carbono y es capaz de trabajar las 24 horas del día; todo esto le asegura que logrará los beneficios que quiera alcanzar respetando el medio ambiente.

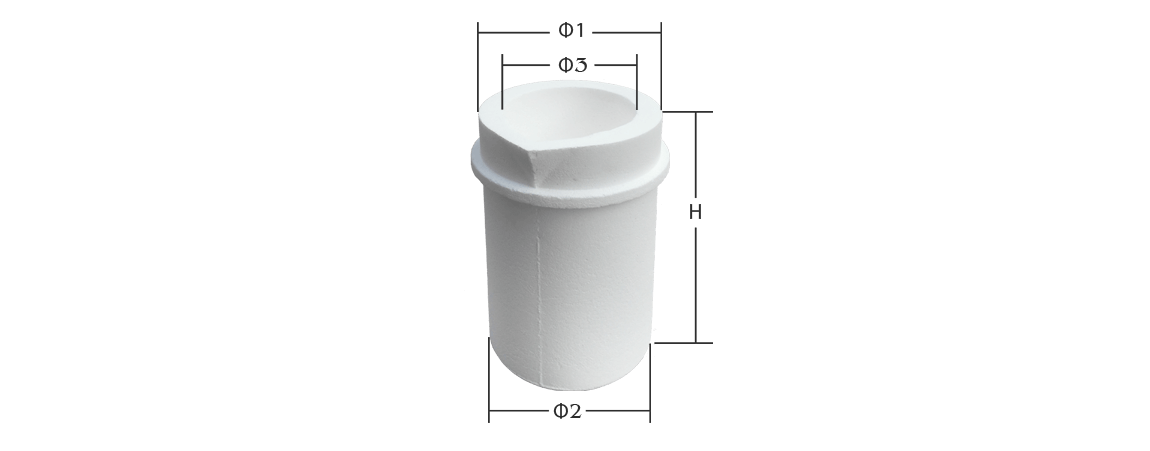

| Descripción | Peso (g) | Tamaño (mm) | |||

| Ф1 | Ф2 | Ф3 | H | ||

| 1kg Criso de cuarzo | 305 | 62 | 59 | 46 | 99 |

| 2kg Criso de cuarzo | 478 | 86 | 74 | 59 | 118 |

| 3kg Criso de cuarzo | 498 | 88 | 80 | 64 | 126 |

| 4kg Criso de cuarzo | 951 | 90 | 86 | 64 | 149 |

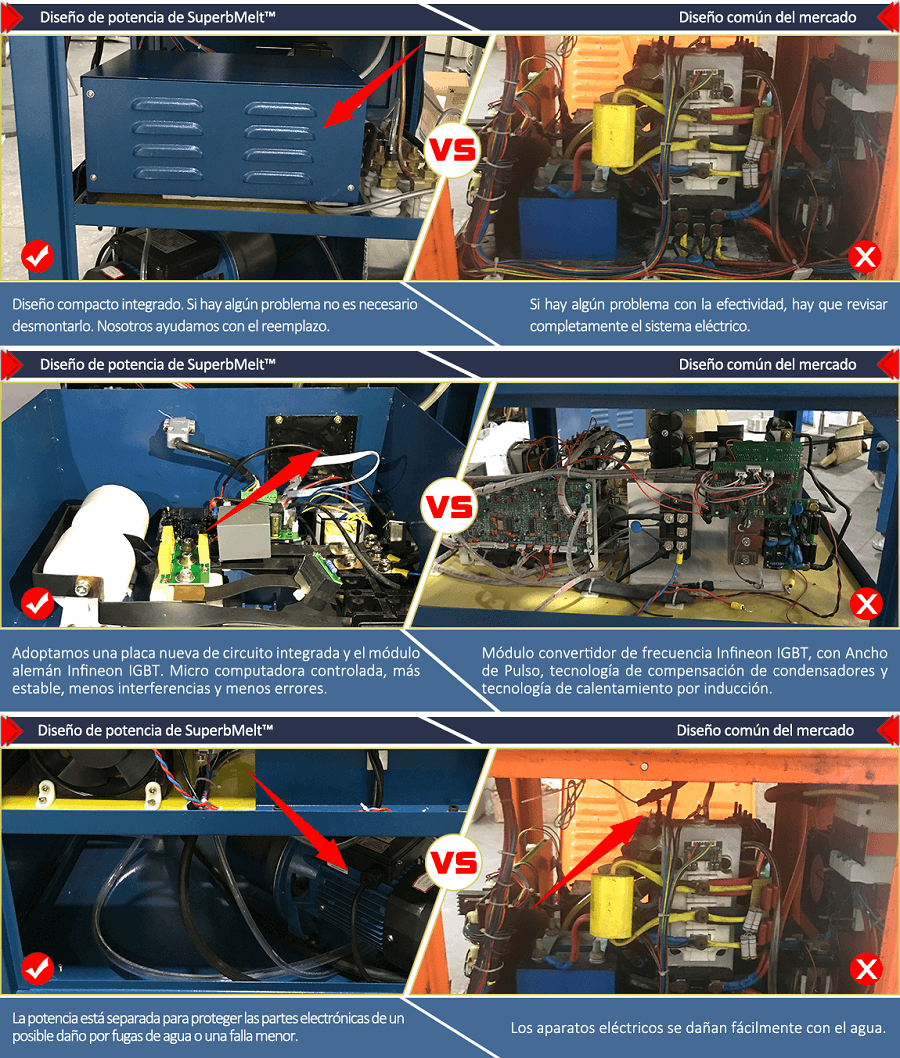

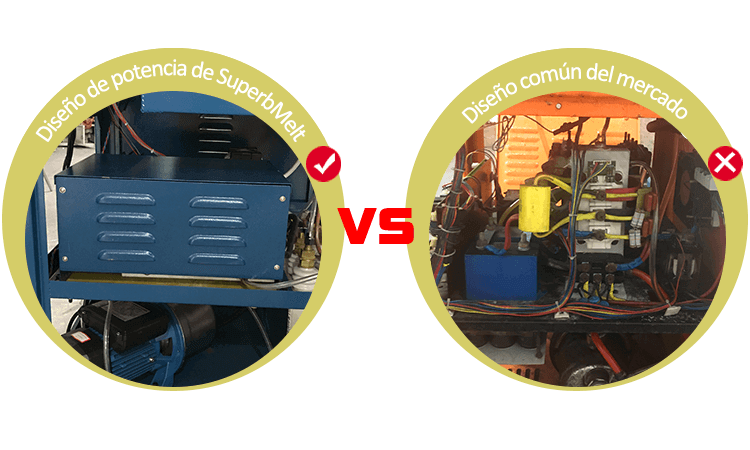

1. Ahorra tiempo y energía.

2. Es más estable.

3. Tiene menos interferencias.

4. De fundición rápida y eficacia alta.

5. Falla con menos frecuencia.

6. Fácil de reparar.

¿Por Qué El horno de fundir de platino SuperbMelt?

Recursos Útiles Para Que Tenga De Referencia (Expertos En El Horno para Fundir Platino SuperbMelt)

Más Máquinas Para Fundir Metal Y Maquinaria De Fundición A Su Disposición

Cualquier pregunta sobre el horno de fundir de platino SuperbMelt

Gold Testing Equipment Buying Guide

Introducción a la minería del platino

El platino es un metal de transición pesado, maleable, dúctil, altamente inactivo y de color blanco plateado. Pertenece al grupo 10 de la tabla periódica. Es uno de los elementos escasos que se encuentran en la corteza terrestre y tiene seis isótopos que se encuentran de forma natural. También es un elemento químico.

Los procesos de refinación de metales preciosos han evolucionado considerablemente en los últimos años. El proceso clásico o antiguo implicaba la tostación inicial del concentrado de metales del grupo del platino (PGM), lo cual producía rodio, iridio y rutenio. El platino, paladio y oro se disolvían y separaban mediante una serie de precipitaciones posteriores.

El residuo restante se mejoraba mediante procesos pirometalúrgicos y de lixiviación antes de separar los metales individuales. La purificación final de todos los metales se llevaba a cabo mediante disolución y precipitación repetidas. Sin embargo, la extracción de platino presenta muchas desventajas. Por ejemplo, la minería a cielo abierto causa perturbaciones en la tierra donde se realiza. Además, el platino es muy costoso y, con la situación económica actual, muchas personas podrían no poder permitirse adquirirlo.

1.1, Minería temprana de platino

El platino nativo y las aleaciones de platino se pueden encontrar en depósitos concentrados de arena y grava llamados depósitos aluviales. Estos depósitos de arena y grava se forman cuando rocas antiguas se erosionan de su fuente y se desintegran en pedazos que luego son arrastrados por corrientes y ríos. La mayor parte del platino aluvial del mundo se encuentra en Rusia. En el siglo XIX, se realizaron intensas explotaciones mineras en los depósitos aluviales de los montes Urales. Sin embargo, estos depósitos ya han sido agotados de su mineral de mayor calidad y actualmente representan menos del uno por ciento de la producción de platino en Rusia.

Durante los últimos diez años, se han producido cantidades significativas de platino en dos depósitos aluviales en la región del extremo oriente de Rusia: la mina Kondyor en la región de Khabarovsk y la mina Koryak en Kamchatka. Juntas, estas dos operaciones produjeron 185,000 onzas de platino en 2005.

La extracción de platino en depósitos aluviales es un proceso relativamente sencillo. Las dragas recogen la arena o grava portadora de platino de los lechos de los ríos o de las minas. El material se lava hasta que se capturan y extraen los granos o pepitas de platino del material circundante.

El platino también se extrae como mineral. Los minerales de platino, como la espeirilita y la cooperita, se pueden extraer cuando se encuentran en cantidades que hacen que la extracción sea económicamente factible. En otras situaciones, el platino se obtiene como subproducto cuando se refinan minerales de otros metales, como el cobre y el níquel.

1.2, Técnicas modernas de minería de platino

La mayoría de la minería de mineral de platino se lleva a cabo en profundidad, bajo tierra. Para extraer los materiales ricos en minerales, los mineros colocan explosivos en agujeros perforados en la roca y lo hacen estallar en fragmentos más pequeños. La roca fragmentada se recoge y se transporta a la superficie para su procesamiento.

Refinar el mineral de platino es un proceso costoso y laborioso. Puede llevar de ocho semanas a seis meses procesar un lote de mineral, y puede requerir hasta 12 toneladas de mineral para producir una onza troy de platino.

Una vez que el mineral fragmentado se transporta a la superficie de la mina, se tritura con maquinaria en pequeños trozos y se mezcla con agua y productos químicos que se adhieren al platino y a otros metales.

En un proceso llamado separación por flotación, se hacen pasar burbujas de aire a través de la mezcla y llevan las partículas de platino hacia la superficie del baño. La espuma rica en platino se retira de la bañera y se deja secar para obtener un polvo concentrado. Una tonelada de polvo de platino seco puede contener entre 3 y 30 onzas (85 a 850 gramos) de metales del grupo del platino (PGM).

El polvo de platino seco se calienta luego a temperaturas extremadamente altas para eliminar las impurezas. Se hace pasar aire sobre la mata que queda después de la fundición para eliminar el hierro y el azufre no deseados. En este punto, el contenido de PGM de la mata es de aproximadamente 50 onzas (1,4 kg) por tonelada.

Un procesamiento químico adicional eliminará cualquier metal base que quede en la mata, como el cobre y el níquel. En esta etapa, el concentrado mineral contiene aproximadamente entre el 15 y el 20 por ciento de PGM. En la etapa final, el concentrado mineral se trata con agua regia para disolver el platino. La solución se filtra, se purifica y se quema para producir metal de platino puro.

Los yacimientos de platino se encuentran en solo unas pocas áreas del mundo. Por cada diez minas de oro, solo hay una mina de platino. Todo el platino extraído en la historia llenaría una habitación de no más de 25 pies cuadrados. Hoy en día, la producción mundial de platino se sitúa en alrededor de siete millones de onzas troy al año. Más del 70 por ciento del suministro mundial de platino proviene del Complejo de Bushveld en la provincia de Transvaal, Sudáfrica. El platino fue descubierto en esta región en 1924, alimentando aún más la fiebre mundial del platino.

Rusia es el segundo productor más grande de platino. La región de Norilsk-Talnakh en Siberia contribuye con el 20 por ciento del suministro mundial de platino, que se extrae de grandes depósitos de níquel-cobre-paladio a unos 1200 metros bajo la superficie. Otro seis por ciento del suministro mundial proviene de América del Norte, donde se encuentran grandes depósitos en Montana, Alaska y Ontario, Canadá.

1.3, Historia del platino como inversión en metales preciosos

Ha habido rastros de platino que se remontan a miles de años. Sin embargo, todavía se considera una forma relativamente nueva de metal precioso. Esto se debe a que la primera referencia europea a su uso se remonta a menos de 500 años, en el siglo XVI. Los españoles solían ver el platino como una versión impura del oro, pero estaban equivocados. No fue hasta el siglo XVIII cuando se realizó más investigación y pruebas, cuando Charles Wood encontró muestras en Jamaica. William Brownrigg luego presentó sus hallazgos a la Royal Society.

En términos comerciales, el platino se obtiene actualmente como subproducto de la minería y procesamiento de níquel y cobre. Hoy en día, el platino se utiliza principalmente en la fabricación de automóviles nuevos. Los dispositivos de control de emisiones de vehículos dependen en gran medida del platino.

Estos se conocen como convertidores catalíticos. Este es el uso más importante del platino en el mundo contemporáneo, aunque sufrió un ligero golpe después del escándalo de emisiones de VW. Pero también se utiliza en joyería y como forma de inversión. También se utiliza a menudo como símbolo de riqueza debido a la rareza asociada con el platino.

1.4, El platino es más dúctil que el oro y la plata

La longitud del alambre se basó en el cálculo de un volumen constante a partir de la varilla inicial, en función del grosor final del alambre de 0.0006 mm. Después de repetir el cálculo, la cifra final resultó ser un factor de 10 veces mayor, es decir, 27,777 km (ver cálculo a continuación).

Para poder reducir el platino hasta ese punto, se deben utilizar algunos trucos. El principal consiste en que el platino se reduce casi por completo (hasta 0.01 mm), luego se incrusta en plata y se vuelve a reducir (proceso de Wollaston). Posteriormente, la plata se disuelve del platino, dejando atrás el alambre de 0.0006 mm. Dado eso, la longitud calculada anteriormente es correcta, pero hasta donde sabemos, nadie ha intentado reducir una barra de platino hasta esa longitud. Además, en la práctica se necesitaría una barra ligeramente más larga para tener en cuenta las pequeñas cantidades perdidas en el proceso (como los extremos para enhebrar la matriz).

Inicialmente, se intentó el proceso de Wollaston con oro, pero el único método disponible para “recubrir” el alambre de oro era perforar un agujero a lo largo del alambre de plata y enhebrar el oro a lo largo de este. Esto resultó ser difícil, y el punto de fusión más alto del platino ofreció métodos de recubrimiento mucho más sencillos, por lo que Wollaston cambió al uso de platino. Con las tecnologías de recubrimiento más avanzadas de hoy en día, ahora puede ser posible recubrir el alambre de oro y reducirlo utilizando el mismo método. Por lo tanto, no es posible afirmar si esto demuestra una mayor ductilidad para el platino en esas condiciones.

Sin utilizar esta técnica, tanto el oro como el platino se venden como alambre de 0.01 mm de diámetro, lo que no demuestra que uno sea más dúctil que el otro.

Además, como metalurgista, resulta cuestionable comparar la ductilidad en términos de longitud por gramo. La ductilidad es una medida de la posible deformación bajo una tensión aplicada, y ninguno de estos se mide en términos de peso. Esto es importante al considerar dos metales, uno de los cuales tiene la mitad de densidad que el otro.

En una prueba de tracción típica según las normas ASTM, se establece el tamaño de la muestra, no el peso. Si estas dos aleaciones hipotéticas fallan después de la misma elongación, deberían tener la misma ductilidad. Sin embargo, si se comparan por peso, se consideraría que una es el doble de “dúctil” que la otra, a pesar de que ambas fallaron bajo una deformación igual.

Cuáles son los hornos de fusión de platino en el mercado actualmente

Este es, como cualquier otro, un mercado en crecimiento y los fabricantes compiten para satisfacer la calidad y el precio y convertirse en líderes del mercado en casi todos los países del mundo. Al elegir el mejor horno de fusión, es necesario prestar atención a varias categorías, como el punto de fusión del platino, la fundición de mineral de platino y el proceso de refinación del platino.

Todo esto debe tenerse en cuenta porque la calidad de un producto final depende de la calidad del horno que elijas. Además, es muy importante prestar atención a los tamaños, ya que existen hornos de tamaño pequeño, mediano y grandes que se utilizan solo en la producción en masa.

Tanto como el proceso de refinación del mineral de platino es importante, al elegir un nuevo horno de fusión, debes optar por un producto confiable y que también sea fácil de mantener y reparar. Esto significa que debes elegir un horno de fusión de platino con control digital y características de diagnóstico incluidas.

Aún más importante es elegir un horno con un interruptor de seguridad avanzado, porque aunque son muy seguros en la actualidad, nunca se puede estar lo suficientemente seguro y es necesario evitar accidentes cuando se puede. Además, dado que es posible que pienses que solo hay hornos que consumen mucha energía, es posible que desees explorar más, porque hay al menos un horno de fusión en el mercado que puede ayudarte a ahorrar energía.

Simple gold testing methods might be able to help small pawnshop owners and jewelers identify a 24k karat gold not mixed with too many metals, but when it comes to precious metals with a trace of tungsten or copper, simple gold testing methods won’t count for much, and at this junction, we believe its high time we discuss in detail the machine/key factor behind this buying guide.

2.1, Horno de fusión de platino por electroescoria al vacío

El horno de fusión por inducción al vacío es uno de los equipos más utilizados en el campo de la metalurgia al vacío. Las aleaciones y los aceros especiales necesarios para la industria aeroespacial, de misiles, cohetes, equipos de energía atómica e industria electrónica, son producidos en gran medida mediante el horno de fusión por inducción al vacío.

Por ejemplo, las propiedades de trabajabilidad en caliente y propiedades mecánicas de superaleaciones a base de níquel, cobalto y hierro se mejoran mediante el horno de fusión por inducción al vacío.

Asimismo, el acero inoxidable, acero resistente al calor, acero de ultra alta resistencia, acero para herramientas, acero para rodamientos y material magnético, así como las aleaciones elásticas y de expansión, casi todos son fundidos mediante el horno de fusión por inducción al vacío para garantizar el rendimiento y calidad del material.

Con el desarrollo del proceso de remelting secundario, otro propósito del horno de fusión por inducción al vacío es proporcionar electrodos consumibles de alta calidad para el horno de arco consumible al vacío o el horno de remelting por electroescoria, y producir aleaciones maestras para la fundición de precisión.

Como todos sabemos, todo el proceso de fusión, refinación y aleación de metales en el horno de fusión por inducción al vacío se lleva a cabo en el vacío, evitando así la contaminación de la interacción con gases similares.

Además, bajo condiciones de vacío, el carbono tiene una fuerte capacidad de desoxidación y su producto de desoxidación CO se bombea continuamente fuera del sistema, lo que supera el problema de la contaminación por desoxidación con desoxidantes metálicos.

La composición química de la aleación se puede controlar con precisión mediante el horno de fusión por inducción al vacío. Los elementos activos como Al, Ti, B y Zr, que tienen una fuerte afinidad con el oxígeno y el nitrógeno, se pueden controlar en un rango muy pequeño. Para impurezas metálicas volátiles de bajo punto de fusión, como Pb, Bi, Sn, Sb, se pueden eliminar mediante evaporación, lo cual desempeña un papel importante en la mejora del rendimiento de los materiales.

La fuerte acción de agitación puede acelerar la velocidad de reacción, lo que tiene un buen efecto en la temperatura uniforme y la composición química uniforme del crisol.

El rápido desarrollo de la tecnología de fusión por inducción al vacío está estrechamente relacionado con los materiales de aleación de alta temperatura necesarios para la industria aeroespacial, como superaleaciones para la industria aeroespacial, de misiles, cohetes y equipos de energía atómica.

Esto se debe principalmente al uso del horno de fusión por inducción al vacío para fundir aleaciones a base de níquel, hierro y cobalto, lo que reduce los elementos de brecha O2, N2, H2, puede eliminar por completo las inclusiones no metálicas y eliminar impurezas dañinas de bajo punto de fusión, como Pb, Bi, Sb, Cu

2.2, Horno de fusión por inducción electromagnética para fundir platino

La fusión por inducción sin núcleo está diseñada para fundir y mantener metales ferrosos y no ferrosos. Nuestros fundidores por inducción tienen una capacidad de fusión de 1 kg a 500 kg. El rango de potencia va desde 3.5 kW hasta 160 kW. En la actualidad, los fundidores por inducción se utilizan para reemplazar las cubilotes, ya que estas tienden a emitir una gran cantidad de polvo y otros contaminantes peligrosos.

El horno de fusión de metal por inducción de frecuencia media fabricado por Superbmelt cuenta con funciones de protección ideales, como sobrecorriente, sobretensión, presión de agua insuficiente, alta temperatura del agua, baja tensión y pérdida de fase. Las ventajas de nuestro equipo de fusión son: alto ahorro de energía, bajo impacto en la red eléctrica, alta velocidad de fusión, baja pérdida por oxidación, uniformidad de la composición metálica, temperatura fácilmente controlable, excelentes propiedades de aislamiento, entre otros.

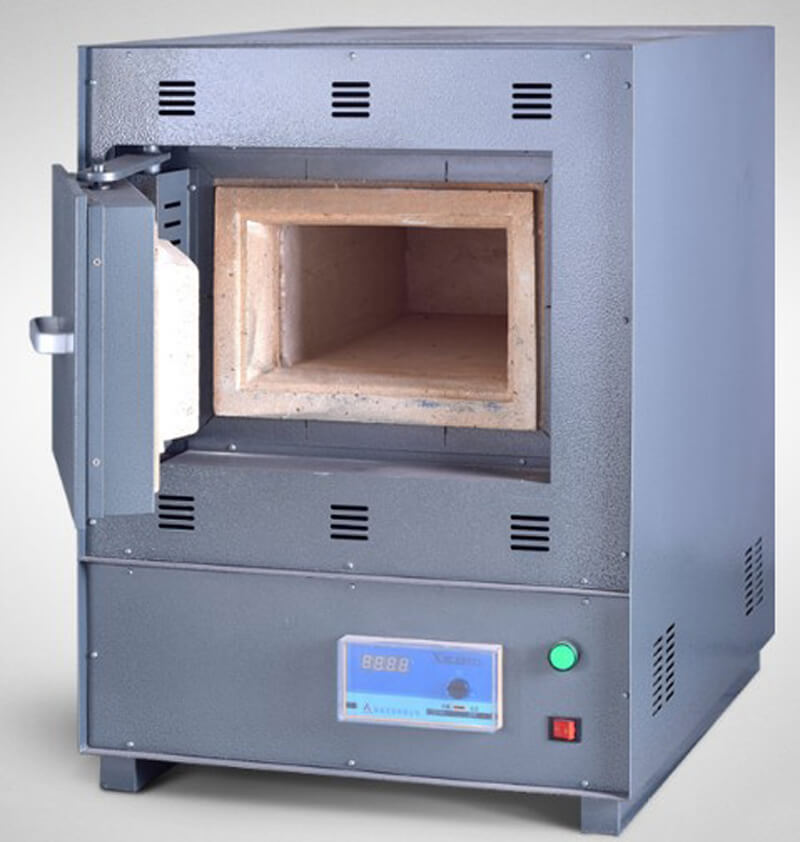

2.3, Platinum resistance furnaces

La introducción de técnicas de sinterización y refinado de alta temperatura en la industria electrónica, la ampliación del uso del análisis de combustión en el control de la fabricación de acero, así como los requisitos de investigación metalúrgica y cerámica, contribuyen a la demanda de una fuente de calor de alta temperatura de control preciso. Esta demanda ha sido ampliamente satisfecha por el horno enrollado en platino, que posee una combinación de propiedades única en el campo de alta temperatura. Es compacto, de construcción y operación sencillas, fácil de controlar y ampliamente adaptable. Puede utilizarse a temperaturas de hasta 1700°C sin necesidad de una atmósfera protectora. De los tipos disponibles, los modelos tubulares horizontales son los más utilizados, y solo se considerarán en detalle aquí.

Antes de la última guerra, fue en el propio laboratorio donde se construyeron la mayoría de los hornos enrollados en platino. En ese momento, apenas existían datos fundamentales y, por lo tanto, no es sorprendente que estos hornos tuvieran un grado de éxito muy variable. Las fallas que la experiencia posterior ha demostrado que se debían en gran medida a métodos de construcción defectuosos a menudo se atribuían al material del resistor defectuoso o a refractarios impuros. Solo en años relativamente recientes se ha llevado a cabo una investigación exhaustiva de los métodos de construcción y ahora es evidente que, en un horno de diseño sólido, no solo se debe tener mucho cuidado en la construcción del elemento, sino que también se debe prestar al menos la misma atención al diseño general del horno.

Por qué se necesita equipo para fundir platino

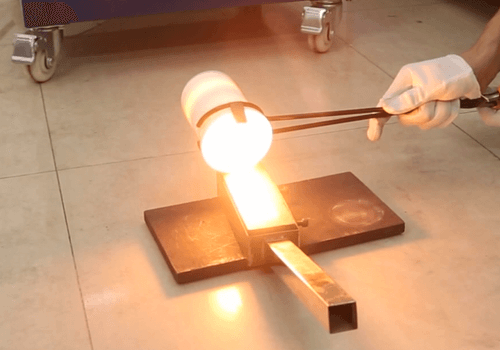

Fundir metal para reparar o trabajar nuevamente en tus piezas de joyería te ayudará a ampliar el estilo de joyería que ofrecas y la variedad de piezas que suministres. En Cooksongold, suministramos todo el equipo necesario para fundir metal con éxito.

Desde antorchas de mano hasta escorificadores, tenazas y combustible para encendedores de gas butano, somos realmente la tienda única para todo tu equipo de fundición de metal. Explora nuestra gama de equipos de fundición de metal y encuentra nuestras herramientas de fundición de calidad en una selección de formas y tamaños.

3.1, Historia del uso del platino

El platino es uno de los metales más raros y costosos utilizados en el mundo moderno.

Si bien la rareza del platino es similar a la del oro, se utiliza mucho menos en la acuñación de lingotes. La deseabilidad del platino se debe a su hermoso brillo, resistencia al deterioro (a diferencia de otros metales blancos) y su fortaleza. Estas características lo hacen muy popular en la joyería.

El platino ha estado presente en la vida humana desde la época de los antiguos egipcios; sin embargo, no se alcanzó una comprensión completa de este hermoso metal hasta siglos más tarde. Aquí encontrarás una breve historia de este metal blanco y sus usos más comunes en la actualidad.

Historia Antigua

Los primeros descubrimientos arqueológicos del platino se remontan a los antiguos egipcios. Específicamente, se encontró que el famoso Cofre de Tebas estaba adornado con platino, junto con oro y plata. Además, los pueblos indígenas de América del Sur solían incorporar platino en sus joyas ceremoniales, como anillos nasales y collares.

Estos antiguos usos del platino probablemente no consistían en el metal puro en sí, sino que probablemente se hacían a partir de mezclas de platino comúnmente encontradas (o “aleaciones”) que incluían paladio o iridio.

Descubrimiento Español

Cuando los primeros exploradores españoles desembarcaron en el Nuevo Mundo, descubrieron no solo oro, sino también platino. Sin embargo, estos conquistadores del siglo XVI no consideraron al platino como el lujoso metal raro que es hoy en día. Encontraron pepitas de platino entre el oro recién descubierto y consideraron que este metal “blanco” era un estorbo. Por esta razón, gran parte del platino recién descubierto fue descartado.

Los españoles llamaron a este nuevo metal “platina”, derivado de la palabra española para plata (“plata”).

Usos tempranos

El descubridor acreditado del platino fue Antonio de Ulloa, quien regresó a España en 1746 con muestras de platino y noticias de las extrañas propiedades de este nuevo metal. El platino no fue reconocido como su propio elemento hasta 1751 d.C., cuando se logró fundir con éxito. En los años siguientes, se determinó el punto de fusión del platino, así como su resistencia a la corrosión y falta de maleabilidad. En ese momento, se utilizaba principalmente con fines decorativos y en instrumentos de laboratorio.

Alrededor de esta época, el platino también comenzó a captar el interés de joyeros y otros trabajadores del metal. Marc Janety, orfebre de Luis XVI, empezó a utilizar platino para fabricar botones y cadenas para prendas de vestir, así como cubiertos costosos y otros artículos de lujo.

El platino no se utilizó ampliamente en joyería hasta el desarrollo de sopletes para joyería que podían alcanzar las altas temperaturas necesarias para manipular el metal. Louis Cartier fue el primero en crear piezas de joyería utilizando platino, y Cartier logró resaltar la durabilidad y el brillo del platino de esta manera. Las joyas de platino de Cartier fueron ampliamente populares, y él fue considerado por el rey Eduardo VII de Inglaterra como el “joyero de los reyes y el rey de los joyeros”.

Nuevas fuentes de platino

Mientras el uso del platino comenzaba a ganar popularidad, el suministro del metal era limitado. Hasta la década de 1820, Colombia era el único gran productor de platino en el mundo, pero dejó de exportar el metal en ese momento. Poco después, se descubrió platino en los campos de oro de los Montes Urales en Rusia, donde se extraía y se convertía en rublos. Rusia se mantendría como la principal fuente de platino durante años, y se le atribuye la introducción del platino como símbolo de riqueza, al igual que el oro.

En la década de 1880, Ontario descubrió platino en sus minerales de níquel y cobre, y Canadá se convirtió en el principal proveedor mundial de platino después de la Primera Guerra Mundial. Sudáfrica también se convirtió en una fuente importante de platino a partir de la década de 1920, cuando un agricultor descubrió el metal en un lecho de río. Hoy en día, Sudáfrica también es líder mundial en la producción de platino.

Platino en el siglo XX

A partir de la década de 1970, el embargo petrolero árabe provocó un rápido aumento en los precios de los metales preciosos, incluido el platino. Fue en este momento cuando se introdujeron barras de platino para que los inversores individuales las compraran. Esto comenzó en Japón, pero pronto se extendió a Europa y Estados Unidos debido al continuo aumento de los precios.

En la década de 1980, también se produjo la acuñación de monedas de platino. La Isla de Man fue la primera en producir una moneda de platino de una onza, y su popularidad hizo que otras casas de moneda hicieran lo mismo. Las monedas de platino Koala de Australia y el Maple Leaf de platino de Canadá se lanzaron en 1988 y tuvieron una gran demanda. Estas monedas, junto con el American Platinum Eagle, llevaron el mercado de inversiones en platino a nuevas alturas.

Uso moderno

En la actualidad, el platino tiene numerosos usos. En primer lugar, las joyas de platino siguen siendo una opción popular debido a su resistencia al deslustre, a diferencia de la plata. El platino se utiliza principalmente en la industria como material para convertidores catalíticos en los motores de los vehículos. El platino es eficaz para convertir las emisiones nocivas de los motores en residuos menos perjudiciales. Las capacidades catalíticas del platino también se utilizan en la industria del petróleo para extraer gasolina del petróleo crudo.

El platino también se utiliza ampliamente en la industria electrónica para crear discos duros de almacenamiento de computadoras. El platino mejora las propiedades magnéticas del disco y aumenta la capacidad de almacenamiento.

Por último, el platino se utiliza en la industria médica. El metal se utiliza para diversos fines, como empastes dentales, marcapasos e incluso tratamientos de quimioterapia para el cáncer.

Si desea convertir una moneda o barra de platino en su próxima pieza de inversión, Provident Metals ofrece productos de platino tanto nacionales como extranjeros.

3.2, Fuente del platino

El platino se produce en cinco países en el mundo. De ellos, Sudáfrica es, con mucho, el mayor productor, representando más del 75% de la producción mundial en 2008, según informes del canal de investigación de Creamer Media Africa.

En segundo lugar se encuentra Rusia, que produjo casi el 14% de la producción mundial de platino en 2008, seguida de Canadá, Estados Unidos y Zimbabue.

El profesor Grant Cawthorn indica, en un artículo sobre los recursos de platino y paladio del Complejo del Bushveld publicado en la Revista Sudafricana de Ciencia, que generalmente se entiende que el Complejo del Bushveld se formó mediante la inyección repetida de magma en una enorme cámara. Debido a los enormes volúmenes de magma involucrados, el enfriamiento y la posterior cristalización de minerales a partir del magma fue un proceso lento. Se formaron diferentes minerales a medida que el magma se enfriaba. Estos minerales se acumularon en capas subhorizontales, construyendo desde la base de la cámara. Los procesos se repitieron mediante el reabastecimiento intermitente y la adición de magma existente y nuevo según fuera el caso, produciendo una estratificación mineral repetitiva.

La compañía minera Impala Platinum (Implats), en su revisión de la geología del Complejo del Bushveld, indica que se pueden rastrear capas individuales o grupos de capas del Complejo del Bushveld durante cientos de kilómetros. Esta secuencia estratificada, conocida como Rustenburg Layered Suite, comprende cinco zonas principales: marginal, inferior, crítica, principal y superior. El Complejo del Bushveld tiene una forma aproximadamente en forma de trébol a nivel horizontal y consta de cuatro compartimentos o ramas, a saber, oeste, este, norte y sur en orden de importancia económica.

Research Channel Africa afirma que el Complejo del Bushveld es distintivo en tamaño, cubriendo una extensión aérea de aproximadamente 66,000 km2, y distintivo en la importancia económica de sus minerales. En la sucesión ultramáfica a máfica bien estratificada se encuentran dos horizontes en la zona crítica que albergan cantidades económicamente explotables de metales del grupo del platino (PGMs), a saber, el arrecife de Merensky y el arrecife subyacente del grupo superior dos (UG2). Estos dos horizontes económicos se pueden rastrear durante 370 km alrededor del complejo y son el foco de las operaciones mineras de las cuales se recuperan los PGM -platino, paladio, rodio, rutenio e iridio-, junto con cantidades de oro, níquel, cobre y numerosos otros metales y compuestos. Por debajo del arrecife UG2, hay numerosas capas de cromitita que se explotan por su contenido de cromo, ya que su contenido de PGM es demasiado bajo.

Un tercer cuerpo de mineral rico en PGM, el Platreef, que se extiende a lo largo de una distancia de 30 km, se encuentra solo en la rama norte, en las proximidades de Mokop

3.3, Qué equipo se necesita para extraer platino

La mayor parte de la minería de mineral de platino se realiza en lo profundo de la tierra. Para extraer los materiales ricos en minerales, los mineros colocan explosivos en agujeros perforados en la roca y la hacen estallar en fragmentos más pequeños. La roca quebrada se recoge y se transporta a la superficie para su procesamiento.

Refinar el mineral de platino es un proceso costoso y laborioso. Puede llevar desde ocho semanas hasta seis meses procesar un lote de mineral, y puede requerir hasta 12 toneladas de mineral para producir una onza troy de platino.

Una vez que el mineral quebrado es transportado a la superficie de la mina, se tritura con maquinaria en pequeños fragmentos y se mezcla con agua y productos químicos, que se adhieren al platino y otros metales.

El polvo de platino seco se calienta a temperaturas extremadamente altas para eliminar impurezas. Se hace pasar aire sobre el mata que queda después de la fundición para eliminar el hierro y el azufre no deseados. En este punto, el contenido de PGM en el mata es de aproximadamente 50 onzas (1,4 kg) por tonelada.

Un proceso químico adicional eliminará cualquier metal base que quede en el mata, como cobre y níquel. En esta etapa, el concentrado mineral contiene aproximadamente un 15 a un 20 por ciento de PGM. En la etapa final, el concentrado mineral se trata con agua regia para disolver el platino. La solución se filtra, purifica y se quema para producir platino metálico puro.

3.4, Cómo elegir un crisol de cuarzo

Los crisoles se utilizan en el laboratorio para contener compuestos químicos cuando se calientan a temperaturas extremadamente altas. Los crisoles están disponibles en varios tamaños y suelen venir con una tapa del tamaño correspondiente.

Cuando se calientan sobre una llama, el crisol a menudo se coloca dentro de un triángulo de barro refractario que a su vez se sostiene sobre un trípode.

Un estudiante realizando un experimento de química usando un crisol.

Los crisoles y sus tapas están hechos de materiales resistentes a altas temperaturas, generalmente porcelana, alúmina o un metal inerte. Uno de los primeros usos del platino fue para fabricar crisoles. Los materiales cerámicos como la alúmina, la circonia y especialmente la magnesia tolerarán las temperaturas más altas. Más recientemente, se han utilizado metales como el níquel y el circonio. Las tapas suelen ser de ajuste holgado para permitir que los gases escapen durante el calentamiento de una muestra en su interior. Los crisoles y sus tapas pueden tener formas altas o bajas y diferentes tamaños, pero los crisoles de porcelana de tamaño pequeño de 10 a 15 ml son comúnmente utilizados para análisis químicos gravimétricos. Estos crisoles de tamaño pequeño y sus tapas de porcelana son bastante económicos cuando se venden en cantidad a laboratorios, y a veces los crisoles se desechan después de su uso en análisis químicos cuantitativos precisos. Por lo general, hay un gran margen de beneficio cuando se venden individualmente en tiendas de hobbies.

Cómo obtener platino puro

El metal platino tiene una serie de propiedades útiles, lo que explica su aplicación en una amplia gama de industrias. Es uno de los elementos metálicos más densos, casi el doble de denso que el plomo, y muy estable, lo que le confiere excelentes propiedades de resistencia a la corrosión. Además, es un buen conductor de la electricidad y es maleable (capaz de ser formado sin romperse) y dúctil (capaz de ser deformado sin perder resistencia).

El platino se considera un metal biológicamente compatible porque es no tóxico y estable, por lo que no reacciona ni afecta negativamente a los tejidos corporales. Investigaciones recientes también han demostrado que el platino inhibe el crecimiento de ciertas células cancerosas.

4.1, Proceso de refinación de platino

El platino siempre se encuentra junto con otros metales del grupo del platino (PGM, por sus siglas en inglés). En el complejo de Bushveld en Sudáfrica y en un número limitado de otros yacimientos, los PGM se encuentran en cantidades suficientes como para que sea económicamente viable extraer exclusivamente estos metales. Mientras tanto, en los depósitos de Norilsk en Rusia y Sudbury en Canadá, el platino y otros PGM se extraen como subproductos del níquel y el cobre. La extracción del platino a partir del mineral requiere una gran inversión de capital y mano de obra. Puede llevar hasta 6 meses y de 7 a 12 toneladas de mineral para producir una onza troy (31,135 g) de platino puro.

El primer paso en este proceso es triturar el mineral que contiene platino y sumergirlo en un reactivo que contiene agua, en un proceso conocido como “flotación por espuma”. Durante la flotación, se bombea aire a través de la suspensión de mineral y agua. Las partículas de platino se adhieren químicamente al oxígeno y se elevan a la superficie en una espuma que se elimina para su posterior refinamiento.

4.2, Procesamiento químico del platino

La resistencia a la corrosión y la estabilidad a altas temperaturas del platino lo hacen ideal como catalizador en reacciones químicas. Los catalizadores aceleran las reacciones químicas sin ser alterados químicamente en el proceso.

La principal aplicación del platino en este sector, que representa aproximadamente el 37% de la demanda total del metal, se encuentra en los convertidores catalíticos para automóviles. Los convertidores catalíticos reducen las sustancias químicas nocivas de las emisiones de escape al iniciar reacciones que convierten más del 90% de los hidrocarburos (monóxido de carbono y óxidos de nitrógeno) en otros compuestos menos perjudiciales.

El platino también se utiliza como catalizador en la fabricación de ácido nítrico y gasolina, aumentando los niveles de octanaje en los combustibles. En la industria electrónica, se utilizan crisoles de platino para fabricar cristales semiconductores para láseres, mientras que las aleaciones se utilizan para fabricar discos magnéticos para unidades de disco duro de computadoras y contactos de interruptores en controles automotrices.

4.3, Proceso de fabricación de joyas y decoraciones de platino

Aunque el platino se encuentra con mayor frecuencia en depósitos aluviales, los mineros de platino y metales del grupo del platino (PGM, por sus siglas en inglés) generalmente extraen el metal de sperrylita y cooperita, dos minerales que contienen platino.

El platino siempre se encuentra junto con otros PGM. En el complejo de Bushveld en Sudáfrica y en un número limitado de otros yacimientos de mineral, los PGM se encuentran en cantidades suficientes como para que sea económico extraer exclusivamente estos metales. En cambio, en los depósitos de Norilsk en Rusia y Sudbury en Canadá, el platino y otros PGM se extraen como subproductos del níquel y el cobre. La extracción del platino del mineral requiere una gran inversión de capital y mano de obra. Puede llevar hasta 6 meses y de 7 a 12 toneladas de mineral para producir una onza troy (31.135g) de platino puro.

El primer paso en este proceso es triturar el mineral que contiene platino y sumergirlo en agua que contiene un reactivo, en un proceso conocido como “flotación espumante”. Durante la flotación, se bombea aire a través de la suspensión de mineral y agua. Las partículas de platino se adhieren químicamente al oxígeno y suben a la superficie en una espuma que se recoge para su posterior refinación.

Cómo fundir metales del grupo del platino

Los metales del grupo del platino, como el platino y las aleaciones de paladio, presentan desafíos en la fundición a la cera perdida debido a su alta temperatura de fusión y reactividad. Este artículo revisa el trabajo que se ha realizado en los últimos años para comprender mejor los desafíos del proceso.

Esto incluyó la caracterización detallada de las reacciones entre el crisol y la inversión, el estudio del papel de los diferentes parámetros del proceso, los nuevos desarrollos de aleaciones y la determinación de la microestructura y las propiedades mecánicas de las aleaciones en el mercado.

Los fabricantes de crisoles, polvos de inversión y máquinas de fundición participaron en la optimización del proceso junto con los productores de aleaciones y los fundidores. El trabajo experimental fue respaldado por técnicas de simulación de vanguardia de la termodinámica de las aleaciones y del proceso real de fundición (llenado del molde y solidificación).

El procesamiento posterior a la fundición, como la prensado isostático en caliente (HIP), se está volviendo más común en la industria de la joyería debido al efecto beneficioso en las propiedades mecánicas. Hasta ahora, el enfoque se ha centrado en las aleaciones de platino 950. Los estudios mostraron diferencias significativas entre las aleaciones en términos de facilidad de fundición y propiedades. Con la información disponible ahora sobre el proceso y las propiedades, la fundición de platino se comprende mucho mejor y se puede lograr una calidad de fundición confiable.

5.1, ¿Cuál es la diferencia entre la fundición de metales del grupo del platino y otros metales preciosos (oro, plata)?

Los metales del grupo del platino (PGM) consisten en seis elementos: platino, paladio, rodio, iridio, rutenio y osmio. Los minerales de PGM que se encuentran de forma natural pueden contener los seis elementos con predominio de platino o paladio, y cantidades variables de los demás.

Estos pueden ser compuestos nativos de PGM y aleaciones como osmiridio, o compuestos intermetálicos con elementos del grupo 5B y 6B como cooperita o braggita. Sin embargo, la mayoría de los PGM se producen actualmente a partir de depósitos de cobre y níquel que contienen cantidades menores de PGM en el rango de partes por millón. Los principales países productores de PGM son Sudáfrica y Rusia, seguidos por América del Norte.

5.2, Cuáles son los mejores métodos de fundición de platino

Por lo general, se prefieren las máquinas de fundición por inducción de frecuencia media para fundir platino, ya que estas máquinas permiten el control de la atmósfera y una fusión rápida y segura. Sin embargo, la mayoría de los talleres pequeños no tienen suficiente dinero para adquirir este tipo de equipos, por lo que deben recurrir a la otra opción perfectamente viable:

Para la fundición con soplete, una máquina de fundición centrífuga vertical es la forma más segura, eficiente y confiable de fundir platino. Las máquinas verticales tienen un alto torque, producen una fuerza centrífuga rápida y requieren muy poco mantenimiento. También son más seguras que las centrífugas horizontales, las cuales, en caso de derrame, pueden lanzar metal fundido en un círculo a la altura de la cintura alrededor del taller. Una máquina vertical tiene una centrífuga recta; los derrames importantes son muy raros y, si ocurren, el metal volador se confina a un área vertical estrecha.

La máquina de fundición vertical debe montarse sobre una base sólida para que una persona pueda cargar la caja de colada desde la parte trasera mientras otra persona funde el metal en la parte delantera. Este enfoque de dos personas es importante, ya que con la protección ocular requerida para fundir platino, el operador prácticamente no ve nada más que el resplandor del metal fundido. Una máquina independiente y atornillada al suelo ofrece el mejor acceso.

5.3, Cómo elegir el equipo de fundición de platino más adecuado

Para la fundición con soplete, la aleación de platino más comúnmente utilizada es platino 900/iridio 100. Esta aleación, también conocida como iridio 90/10, tiene buenas características de trabajo, se funde bien, se puede soldar y no se oxida. Además, ofrece un color blanco brillante y tiene una dureza suficiente de 120 Vickers (HV). Durante muchos años, fue la aleación universal de platino en Estados Unidos.

En los últimos años, muchos fundidores han comenzado a utilizar una aleación de platino 950/iridio 50, conocida como iridio 95/5, para cumplir con el estándar de 950. (Muchos países, incluido Estados Unidos, requieren que cualquier artículo marcado como “platino” sea al menos un 95 por ciento de platino puro). Desafortunadamente, esta aleación no es una buena opción para la fundición. Si bien tiene excelentes características para la fabricación, como un endurecimiento rápido del trabajo, fundida tiene una dureza de solo 80 HV, demasiado suave para joyería. (Se recomienda una dureza mínima de 120 HV). Con el uso, los anillos se doblan y se rayan, y las piedras se aflojan.

Una de las mejores aleaciones de fundición de platino 950 es platino 950/cobalto 50, también conocida como cobalto 95/5. Esta aleación tiene un grano muy fino, alta fluidez y la capacidad de llenar detalles intrincados. Con una dureza de 135 HV y la capacidad de fundirse bien y pulirse adecuadamente, es una de las aleaciones de fundición más populares en Europa y Estados Unidos. El platino 950/cobalto 50 también es ligeramente ferromagnético, lo que facilita su identificación (simplemente puedes usar un imán para detectar la atracción).

Sin embargo, esta aleación se oxida. Debido a esta tendencia, el propano y otros combustibles no funcionan bien con ella. En su lugar, la fusión con soplete debe hacerse con una mezcla de hidrógeno/oxígeno, que no permite mucha oxidación. Esta aleación se funde con éxito mediante calentamiento por inducción en una atmósfera controlada.

Otra alternativa es el platino 950/cobre/cobalto, que es similar a la aleación de platino/cobalto, excepto que no es magnética. Sin embargo, aún necesita ser fundida con una mezcla de hidrógeno/oxígeno o mediante inducción para evitar la oxidación.

Conclusión

El uso de un horno adecuado, fundentes y aditivos, y el conocimiento de un fundidor experimentado juegan un papel importante en la producción de una barra final homogénea. Aunque se utilicen los procedimientos de fusión más óptimos, en algunas ocasiones no es posible producir una barra completamente homogénea debido a la separación de metales durante el proceso de solidificación (enfriamiento). En estos casos, el análisis de la barra debe mostrar claramente la heterogeneidad de la misma, lo cual se tendrá en cuenta durante el acuerdo de comercio.

© Copyright 2008-2021 Superb Electromachinery Co., Limited

© Copyright 2008-2021 Superb Electromachinery Co., Limited