Máquina de Fundir de Oro

SuperbMelt 1-2kg, el horno de fundición de oro pequeño más popular del mercado (Ag, Cu, Al, etc.)

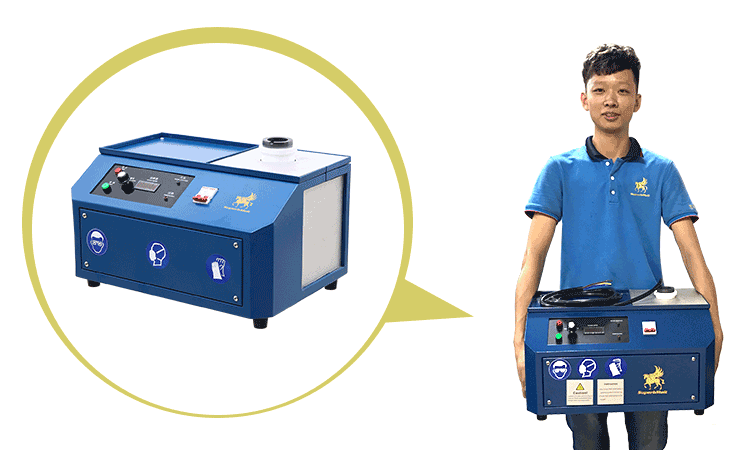

El horno de fundición de oro pequeño SuperbMelt™ (SPB-DH) es perfecto para cualquier producción de oro a pequeña escala. Puede derretir cualquier pieza de oro cuyo peso esté entre 1 y 2 kg.

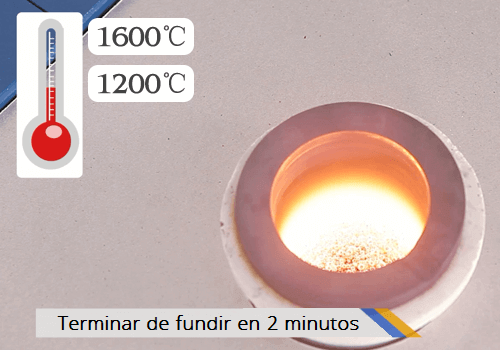

Esta pequeña máquina para fundir oro puede alcanzar rápidamente una temperatura de 1600 grados centígrados. Esta máquina también funde otros metales. Metales como la plata, el cobre y el aluminio, solo por mencionar algunos.

El horno de fundición de oro pequeño SuperbMelt también se puede usar en procesos de reciclaje de joyería. Asimismo, es apropiado para buscadores de oro, para la recolección de oro y sus aleaciones.

| Número de modelo | SPB-DH1 | SPB-DH2 |

| Fuente de alimentación | Monofásico 220V, 50/60Hz | Monofásico 220V, 50/60Hz |

| Potencia | 3.5 kw | 3.8 kw |

| Metales adecuados | Oro, plata, cobre, latón, bronce y sus aleaciones | Oro, plata, cobre, latón, bronce y sus aleaciones |

| Tiempo de fundición | 2 minutos | 2 minutos |

| Capacidad máx. | Oro 24K: 1.2 kg Oro 18K: 1.0 kg Plata 925: 0,6 kg | Oro 24K: 2.4 kg Oro 18K: 2.0 kg Plata 925: 1,2 kg |

| Temperatura máx. | 1600 ℃ | 1600 ℃ |

| Control de temperatura k-type | Opcional | Opcional |

| Tamaño | 520*400*330 mm | 520*400*330 mm |

| Peso | 21 kg | 22 kg |

| Tecnología de calentamiento | Calentamiento por inducción | Calentamiento por inducción |

| Manera de enfriamiento | Refrigeración por agua | Refrigeración por agua |

- El horno de fundición de oro pequeño tarda unos dos minutos en derretir un lote de dos kilos de cualquier metal precioso. Es decir, puede derretir aproximadamente 30 kg de oro en una hora.

- Además, este horno eléctrico para fundición de oro puede funcionar durante 24 horas sin parar, mientras le ofrece un servicio excelente y un proceso eficiente de fundición de oro.

- El horno eléctrico pequeño de fundición SuperbMelt utiliza la última tecnología de inducción IGBT. Esta tecnología reduce el consumo de energía y mejora la eficiencia en la producción. Esta máquina para fundir oro pequeña aumenta sus procesos de fundición. Por eso es muy competitiva en comparación con otros hornos que puede encontrar en el mercado.

- Incluye tutoriales en vídeo y una guía de instalación. Esto hace que la instalación sea muy simple y sencilla de llevar a cabo.

- El equipo para fundir oro pequeño SuperbMelt es respetuoso con el medio ambiente. Incluye la última tecnología respetuosa con el medio ambiente que se está usando en la actualidad en la industria del oro. No produce gases ni humos dañinos que producen otros hornos de fundición de oro.

- Este horno pequeño tiene un diseño muy sencillo y es muy fácil de usar. Si lo comparamos con otros hornos que requieren mucho espacio, este horno es compacto y de tamaño pequeño.

En comparación con la fusión tradicional, SPB-DH reduce la pérdida de metales preciosos, el trabajo seguro y ahorra costos de operación.

¿Por qué el horno de fundición de oro pequeño, 1-2kg, SuperbMelt?

Recursos útiles para que tenga de referencia (expertos en el horno de fundición de oro pequeño SuperbMelt)

Más máquinas para fundir oro y maquinaria de fundición a su disposición

Cualquier pregunta sobre el horno de fundición de oro pequeño SuperbMelt

Guía de preguntas frecuentes sobre máquinas de fundición de oro

- Los hornos de fusión por inducción siguen impulsando el mercado en la industria de fundición, por lo tanto, se necesita una máquina de fusión de oro por las siguientes razones:

- Mayor eficiencia: La eficiencia de una máquina de fusión de oro se relaciona estrechamente con sus requisitos de energía. La bobina primaria de alto voltaje en la máquina de fusión de oro permite que el horno se caliente rápidamente, lo que proporciona una mayor eficiencia térmica para la fusión completa.

- Reducción del costo de operación: La implicación financiera de hacer funcionar su máquina de fusión de oro va de la mano con la eficiencia energética. El uso de un horno de joyería reduce el consumo de energía, ahorrando así costos de producción.

- Mejora de la función metalúrgica: El principio detrás de la fusión por inducción gira en torno al uso de una bobina primaria de alto voltaje para generar una corriente electromagnética que calienta el metal. El horno de inducción realiza una función llamada “agitación electromagnética” que hace que el metal fundido se vuelva uniforme para su fundición.

- Reducción de las pérdidas por oxidación: La máquina de fusión de oro reduce las pérdidas por oxidación.

- Operaciones de fusión más limpias: La máquina de fusión de oro tiene un impacto menos negativo en el medio ambiente en comparación con los hornos eléctricos. Este horno de joyería reduce las emisiones de gas, humo y polvo asociadas con otros tipos de hornos.

Los hornos de fusión por inducción funcionan según un principio radicalmente diferente al de la versión de cubilote. El horno de inducción utiliza elementos calefactores de bobina incrustados en un crisol o integrados en las paredes de la cámara de calentamiento, y produce un campo magnético. Estos convierten la energía eléctrica en calor, que se irradia a través del material con un grado excepcional de uniformidad térmica. El campo magnético puede cambiar de dirección dependiendo de la dirección del flujo de corriente. Una corriente alterna que pasa por la bobina produce un campo magnético que cambia en la misma dirección y velocidad que la corriente. Por ejemplo, un campo magnético cambia de dirección 60 veces por segundo si la corriente es de 60Hz CA.

El metal se derrite a diferentes temperaturas y puede requerir ciertos tipos de hornos de fusión. La fusión de metales requiere de mucho calor. Los hornos de fusión comúnmente utilizados son: de inducción, de cubilote, de arco eléctrico, entre otros.

El horno de inducción funde los metales manteniendo la carga en un crisol no conductor. El crisol está rodeado por una bobina de alambre de cobre que transfiere calor al crisol.

Elegir el mejor horno de fusión por inducción para tus necesidades requiere de las siguientes consideraciones:

Conocer los puntos de fusión de los metales que se van a fundir, ya que los hornos de inducción están diseñados para calentar hasta un límite específico. Debes saber si el calor será suficiente para fundir tu metal.

La capacidad de fusión de la máquina para fundir oro, es decir, el tamaño.

La necesidad de energía de la máquina para fundir oro también debe ser considerada.

El precio de la máquina para fundir oro que estará determinado por el tamaño, modelo y propósito del horno.

El crisol del horno también determinará el tipo de máquina para fundir oro.

El método de eliminación del metal fundido del horno. Esto suele ser determinado por el diseño de la máquina para fundir oro, que puede ser inclinado para la eliminación del metal o extraíble con pinzas.

El calentamiento por inducción es un proceso eficiente para fundir metales. El calentamiento por inducción tiene un mínimo de energía desperdiciada, ya que la energía se transfiere directamente a la pieza que se está calentando. Esta alta eficiencia se traduce en importantes ahorros de energía. El calentamiento por inducción resulta ser un método altamente eficiente para aplicaciones de calentamiento industrial.

Comparado con el calentamiento con soplete y horno, el calentamiento por inducción tiene varias ventajas, como por ejemplo: la inducción transfiere más potencia a la carga, no requiere tiempo de calentamiento previo, no calienta el ambiente de trabajo, lo que puede llevar a un desperdicio de energía.

El calentamiento por inducción también es eficiente porque entrega potencia sólo donde se necesita.

Los hornos de fusión por inducción no tienen un límite de temperatura para fundir metales. La temperatura de la máquina para fundir oro puede ser tan alta como 3000 grados Celsius. Por lo tanto, es adecuada para la fusión de metales preciosos. Para la fusión de metales del grupo del platino, la temperatura de calentamiento requerida suele ser de alrededor de 2000 grados Celsius.

Los crisoles para fundir metales generalmente tienen una temperatura de fusión más alta en comparación con el material que se está fundiendo. Los crisoles para la fusión de metales en un horno de joyería son de grafito, carburo de silicio, cuarzo, entre otros.

Cuando se funden metales por debajo de 1600 grados Celsius, se recomienda usar un crisol de grafito. Cuando se funden metales por encima de los 1600 grados Celsius, se recomienda utilizar un crisol de cuarzo.

El horno eléctrico de arco funciona según el principio de generar calor por medio de un arco eléctrico para fundir metales, mientras que en un horno de inducción, se logra mediante la inducción electromagnética.

El horno de inducción se calienta más rápido y tiene una eficiencia térmica más alta. El calor en este horno se genera dentro del propio horno, lo que hace que la velocidad de calentamiento sea alta. En un horno eléctrico de arco, el calor del arco después de que el material se haya eliminado debe transferirse al metal fundido a través del escoria, lo que es un calentamiento indirecto. La eficiencia térmica es pobre ya que el calor del arco se pierde a través de la cubierta y las paredes del horno.

En una máquina de fusión de oro, la temperatura del metal fundido es relativamente uniforme debido a la agitación electromagnética, lo que es desigual en un horno eléctrico de arco.

La fusión y la fundición son términos similares utilizados para convertir un material sólido en líquido, especialmente en metalurgia. La fusión simplemente significa el proceso de convertir todo el material sólido en líquido cuando se calienta en una máquina de fundición de oro. La fusión también se llama fusión. Durante la fusión, la energía interna de la sustancia aumenta por el calentamiento.

La fundición, por otro lado, no solo es la conversión de material sólido en estado líquido, sino que también se elimina el metal de su mineral en su forma más pura. Un mineral es un sólido mineral natural del cual se puede extraer un metal o mineral valioso. El proceso de fundición tiene dos requisitos: tratamiento térmico y agentes reductores.

El bórax juega un papel importante durante el proceso de refinación del oro. El bórax se coloca junto con el mineral de oro en un crisol y luego se calienta. La acción de calentamiento es lo que activa el bórax. El bórax es responsable de separar el oro de su mineral y purificar el metal. A medida que se derriten todos los materiales, se separan entre sí. A medida que continúa el proceso, el bórax hace que otros minerales se oxiden y se descompongan aún más. El oro no se ve afectado por esta reacción, se hunde en el fondo del crisol intacto.

Debido a la asequibilidad del bórax y su efectividad para extraer oro, la técnica de refinación basada en bórax fue popular durante la fiebre del oro del siglo XIX. Todavía continúa hoy entre los buscadores de oro individuales y diferentes escalas de operaciones mineras.

El oro se puede separar cuando está mezclado con otros metales. El proceso implica lo siguiente:

Calentar el horno a una temperatura de 1200 grados Celsius.

Mezclar los químicos de sílice y borato de sodio en el horno para crear la escoria.

Esperar a que los metales se disuelvan, lleva algún tiempo que los metales se disuelvan y se forme la escoria.

Después de que la escoria se haya calentado el tiempo suficiente, el oro fundido comienza a disolverse. Permitir que el oro caiga en el recipiente de fundición. Después de que esto haya ocurrido, permitir que el oro se enfríe, retirarlo del recipiente de fundición y quitar la escoria.

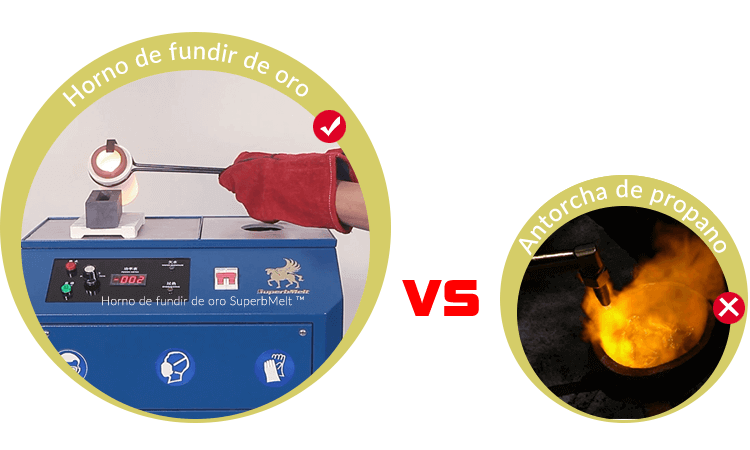

El oro no deseado se puede fundir y utilizar para fabricar otros tipos de joyas. La joyería de oro se puede fundir utilizando los siguientes métodos: soplete de propano, máquina de fusión de oro, horno de resistencia o un horno de microondas de 1200 vatios.

De todos los métodos de fundición de joyas de oro, se recomienda altamente el método de la máquina de fusión de oro. La máquina de fusión de oro es altamente eficiente tanto para la producción de oro de tamaño pequeño como grande. Este método también es eficiente porque el sistema de calentamiento se produce a partir de la corriente magnética alterna y se dirige al crisol, por lo que no se pierde energía.

Simplemente caliente el horno y cargue su joyería de oro, espere unos minutos y su joyería de oro ya está fundida. Retire el oro fundido del crisol.

Un proceso de separar el oro de su mineral se llama “copelación”. Este proceso implica tratar minerales a altas temperaturas para separar metales nobles como oro y plata de metales básicos. Los metales básicos como el cobre, zinc y plomo se oxidarán mientras que los metales nobles no se oxidarán. La copelación implica fundir el mineral de oro a temperaturas superiores a 960 grados Celsius, a esta temperatura, los metales básicos se oxidan mientras que el oro permanece en la parte superior de la solución. En otras palabras, se extrae el oro de su mineral y se calienta en un horno de inducción a 1064 grados Celsius, para elevar el oro por encima de su punto de fusión.

Muchas impurezas se queman en el horno, mientras que otros metales permanecen. El mineral de oro extraído de las minas de la tierra contiene una cantidad significativa de impurezas, incluyendo rastros de otros metales. Para separar el oro de otros metales, se introducen productos químicos como solución de cianuro o mercurio al oro. Este proceso provoca que el oro se coagule y forme pepitas y grupos de oro.

Otro proceso para eliminar las impurezas del oro es colocar el mineral de oro en un crisol, poner el crisol en una máquina de fundición de oro y calentarlo a 1,100 grados Celsius. La escoria subirá a la superficie. Retire periódicamente el crisol del horno y retire las impurezas de la superficie del oro fundido. Revuelva el oro después de cada eliminación de la escoria y antes de devolverlo al horno. Repita este proceso hasta que la escoria deje de subir a la superficie.

Existen algunas prácticas que ayudan a reducir el consumo de energía de una máquina de fundición de oro. Estas prácticas incluyen:

Mayor velocidad de carga: la carga debe hacerse rápidamente y el metal debe colocarse en el horno tan rápido como el horno pueda fundirlo a plena potencia. Un sistema de carga automática más rápido puede reducir el consumo de energía.

Evitar el sobrellenado: el sobrellenado del horno, es decir, tener materiales de carga fríos por encima del nivel recomendado por el fabricante del horno, causará una pérdida de energía. El problema es doble. En primer lugar, esto provocará un sobrecalentamiento de los componentes del horno de fusión de joyas en la parte superior del horno, lo que llevará a una pérdida de energía. En segundo lugar, con el horno sobrellenado, la tapa no se puede cerrar.

Usar chatarra limpia: el material de carga sucio desperdicia mucha energía y aumenta el consumo eléctrico.

Eliminar la escoria más rápidamente: también es importante reducir el tiempo necesario para eliminar la escoria durante el ciclo de fusión.

Ahorro de energía con el mantenimiento: prestar atención a los procedimientos de mantenimiento normales puede producir sorprendentes ahorros de energía con un costo adicional mínimo.

Mantener la tapa cerrada: la mejor manera de reducir la pérdida de calor por radiación es manteniendo la tapa cerrada. Esto significa cerrar la tapa del horno de fusión de joyas muy rápidamente después de agregar el material de carga y después de tomar temperaturas o agregar materiales de aleación.

El horno de arco eléctrico utiliza su arco para generar calor y derretir metales, mientras que el horno de inducción utiliza la inducción electromagnética para generar calor y derretir metales.

En el horno de arco eléctrico, el calor del arco después de que el material se limpia debe transferirse al metal fundido a través de la escoria, lo que es una calefacción indirecta. La eficiencia térmica es pobre. El horno tiene forma de cuenco, y gran parte del calor del arco se pierde a través de la cubierta del horno y la pared del horno. Mientras que el horno de inducción se calienta más rápido y tiene una mayor eficiencia térmica. El calor se genera en el horno, por lo que la velocidad de calentamiento es alta.

La pérdida oxidante de elementos en un horno de inducción es menor. Debido a que no hay una temperatura ultra alta del arco en el horno de inducción.

Una de las ventajas de la máquina de fusión de oro es su menor consumo de electricidad en comparación con otros tipos de hornos. El calor generado por el horno se utiliza dentro del horno de fusión de joyas, sin que escape calor que pueda generar cargos extras de electricidad. El horno de fusión de joyas es altamente eficiente en términos energéticos y puede ayudar a ahorrar hasta un 50% de la energía utilizada en la fusión y fundición de metales. El horno de fusión de joyas está integrado con una fuente de alimentación capaz de producir calor con tasas más bajas de pérdida de calor. Por ejemplo, una máquina de fusión de oro puede fundir metal hasta los 1450 grados Celsius utilizando menos de 600 kWh de electricidad.

El oro se funde a 1064 grados Celsius. El punto de ebullición del oro ocurre a 2845 grados Celsius. El oro puro se funde a 1064 grados Celsius, pero si hay aleaciones presentes (el cobre es el metal base más comúnmente utilizado), entonces la temperatura requerida para fundir el oro variará. Debido a la suavidad del oro puro (24 quilates), generalmente se alea con metales base para su uso en joyería, alterando su ductilidad, punto de fusión, color y otras propiedades. Las aleaciones con calificaciones de quilates más bajas, por ejemplo, 22k, 18k, 14k o 10k, contienen porcentajes más altos de cobre u otros metales base o plata o paladio en sus aleaciones.

La fusión del oro no es el único método para recuperar materia prima para la producción de nuevas joyas, monedas, oro industrial o dental. Otro método para determinar el grado de pureza y calidad del oro es a través del método de análisis XRF.

Los siguientes tipos de fundentes se pueden usar para fundir oro: Bórax, sílice, ácido clorhídrico, cloruro de amonio, nitrato de sodio, carbonato de sodio, cloruro de zinc, etc.

El uso de fundente para la fusión de oro tiene sus beneficios que incluyen: menor costo de energía, margen de beneficio más alto, eliminación de mercurio que puede ser perjudicial para la salud y un proceso de separación más puro.

Borax permite fundir su oro de manera pura e inofensiva. La cantidad de borax necesaria para fundir oro en una máquina fundidora de oro dependerá de la cantidad de oro que se vaya a fundir. Con un poco de borax y calor, es posible extraer oro de un mineral simple. Una vez que el borax se derrite, reduce la temperatura de fusión de todo lo que se encuentra en el mineral.

Por lo general, cuando se funde oro, se necesita una pequeña cantidad de borax para la fusión. Tradicionalmente, para la fusión de oro, la mezcla de fundente debe contener entre un 40 y un 50% de borax, entre un 10 y un 15% de ceniza de soda y entre un 1 y un 5% de sílice.

La fundición del oro se logra mediante el uso de alta presión, calor y varios productos químicos para descomponer el mineral y fundir el oro para separarlo de las impurezas. Para extraer oro de su mineral, la temperatura debe estar a 1046 grados Celsius.

El proceso de fundición del oro se realiza en menos de dos horas para garantizar la separación completa de las impurezas del metal precioso.

El primer paso en el proceso de fundición del oro es la preparación del fundente. Las formas más comunes de fundente utilizadas en la fundición del oro son bórax, nitrato de sodio y sílice. El porcentaje de estos fundentes varía y depende de la composición del precipitado. Estos fundentes son necesarios para llevar las impurezas a la superficie.

Cuando la mezcla del fundente y el oro se colocan en una máquina de fusión de oro, ambos materiales se funden en el horno. El horno de joyería se calienta a altas temperaturas que superan los 900 grados Celsius. Después de que la mezcla se funde, el metal precioso y las impurezas se separan. Este es el objetivo de todo el procedimiento. El oro es más denso que la mayoría de las impurezas en él. Esto permite que el oro se asiente en el fondo.

En el proceso de fundición, el aspecto más importante es separar las impurezas y el fundente del oro. El oro se asienta en la base del crisol después de la fusión, lo que facilita el drenaje de las impurezas que han subido a la superficie. Esto deja el oro en el fondo del crisol del horno que se puede verter en un molde.

Se puede usar hierro colado para fundir oro, pero se recomienda usar un crisol de grafito para la fundición. El uso de hierro colado resultará en pérdida de metal precioso, contaminación del metal precioso y un proceso de fundición más lento. Para un proceso de fundición efectivo, el hierro colado no puede caber en un crisol de joyería sino en una estufa o horno abierto, que realmente no puede llegar a la temperatura necesaria para fundir oro. La fundición en hierro colado no eliminará impurezas.

El uso de hierro colado para la fundición puede hacer que el propio hierro colado alcance su punto de fusión antes de completar el proceso de fundición de oro. Por lo tanto, se recomienda usar un crisol de grafito para fundir oro.

La plata es uno de los metales preciosos más comunes utilizados en joyería, electrónica y suministros médicos. No solo se extrae y funde a escala industrial, también se puede fundir en casa.

Para fundir tu plata en casa, necesitas acceso a un equipo de fundición de oro y plata de alta temperatura. Determina el tamaño de plata que deseas fundir. Esto te dirá el tamaño del equipo de fundición que necesitas. Aunque la mayoría de la fundición “hazlo tú mismo” requiere un horno de tamaño mini.

Puedes eliminar el metal más común en el mineral de plata usando elementos que se unen con el oxígeno a temperaturas más bajas que la plata. Este proceso de oxidación hará que el óxido de cobre, el óxido de zinc y el óxido de plomo floten en la parte superior del crisol permitiendo que se elimine la escoria.

El nitrato de sodio, la sílice y el ácido sulfúrico causan esta reacción.

Carga el mineral de plata sólido en tu crisol y colócalo en el equipo de fundición. La plata se funde a 962 grados Celsius. Calienta el equipo de fundición y permite que la plata se derrita. Cuando la mezcla se convierte en líquido, las impurezas del mineral de plata se elevan a la superficie y se pueden retirar para dejar la plata pura detrás.

Sí, se pueden fundir juntos oro y plata y el metal resultante se conoce como “electrum”.

El oro se funde a una temperatura de 1064 grados Celsius, mientras que la plata se funde a 961,8 grados Celsius. Para aleacionar estos dos metales, funde el oro hasta que esté líquido y caliente, luego añade la plata. Esto se disolverá inmediatamente en el oro líquido.

El proceso de calentamiento es lo que hace la aleación, así que tratar de agitar el metal líquido no ayudará ni acelerará la aleación de los dos metales. El calor debe mantenerse lo más concentrado posible.

Una vez que las llamas pasan de ser de un color naranja brillante a un amarillo brillante, esto confirma que el metal está completamente combinado atómicamente, lo que es importante para asegurar una aleación de metal bien redondeada. Si los metales no están bien mezclados, pueden presentar problemas en la fase de producción.

La aleación de oro con plata es beneficiosa ya que hace que ambos metales sean más resistentes en términos de durabilidad y más flexibles en su construcción. Además, las tonalidades brillantes y ligeras son bastante hermosas de ver y adornar.

Estas son las principales formas en las que puedes reducir el consumo de energía de un equipo de fundición por inducción para reducir el costo de energía sin sacrificar la productividad:

Maximiza el uso de tu equipo de fundición: una de las mejores formas de reducir el consumo de energía de tu equipo de fundición es utilizar el equipo de manera más efectiva. Los tiempos de espera cortos pueden mejorar la eficiencia de tu equipo de fundición, ya que los tiempos de espera más largos requieren un mayor consumo de energía.

Realiza los cambios necesarios en tus procedimientos operativos: otra excelente manera de reducir el consumo de energía de tu equipo de fundición es reemplazar el equipo de fusión actual. Asegúrate de investigar a fondo tu fundición para determinar algunos de los mejores cambios operativos que puedes hacer para reducir el consumo de energía.

Acelera la velocidad de carga: aparte de los tiempos de espera largos, la velocidad de carga también puede tener un gran impacto en el uso de tu equipo de fundición. Los tiempos de carga largos causados por la carga manual o por grúa magnética pueden llevar a un mayor consumo de energía. Quieres que tu carga se realice rápidamente y de manera eficiente, utiliza sistemas de carga automática.

Simplifica la medición de la temperatura: cuando revisas la temperatura del equipo de fundición regularmente, estás perdiendo tiempo valioso y desperdiciando energía necesaria. Al utilizar un sistema de control de temperatura informatizado, puedes reducir la necesidad de revisar la temperatura del horno.

Diferentes métodos pueden ser utilizados para fundir polvo de oro; soplete de gas, horno de gas, horno eléctrico, horno de carbón. El polvo de oro puede ser desperdiciado cuando se derrite con un soplete de gas. Aquí está cómo fundir polvo de oro usando un horno de inducción: Agrega una pequeña cantidad de bórax en el horno antes de colocar tu polvo de oro. Puedes agregar un poco de fundente, el fundente es una mezcla de bórax y carbonato de sodio. Puedes mezclarlo con el polvo de oro antes de fundirlo o durante la fundición. Luego, procede a fundir el contenido del crisol.

El calentamiento por inducción puede oscilar entre 100 grados Celsius y 3000 grados Celsius. La temperatura de un equipo de fusión de oro con crisol de grafito puede alcanzar los 1600 grados Celsius, lo que es adecuado para la fusión de oro, plata, acero inoxidable y cobre. Metales de fusión más alta como los metales del grupo del platino cuya temperatura de fusión puede alcanzar los 2000 grados Celsius, pueden ser fundidos fácilmente con calor por inducción.

La calefacción eléctrica tiene ventajas que la convierten en un equipo de fusión preferido sobre otros tipos de hornos. Las ventajas de un sistema de calefacción eléctrica incluyen:

- Mezcla uniforme de la carga que da una composición de metal fundido homogéneo.

- El horno de calefacción eléctrica ayuda a ahorrar entre un 15% y un 30% de energía.

- La temperatura de calefacción se puede monitorear fácilmente sin tener que abrir el horno constantemente.

- La velocidad de fusión es rápida, por lo tanto, se ahorra tiempo de producción.

- El equipo de fusión eléctrico no hace ruido ni libera gases dañinos al medio ambiente.

- Ayuda a lograr operaciones de fusión limpias.

- La unidad de enfriamiento por agua permite que el equipo de fusión eléctrico se funda continuamente durante largas horas.

- Es fácil de cargar, verter y controlar, por lo tanto, es fácil de operar.

© Copyright 2008-2021 Superb Electromachinery Co., Limited

© Copyright 2008-2021 Superb Electromachinery Co., Limited