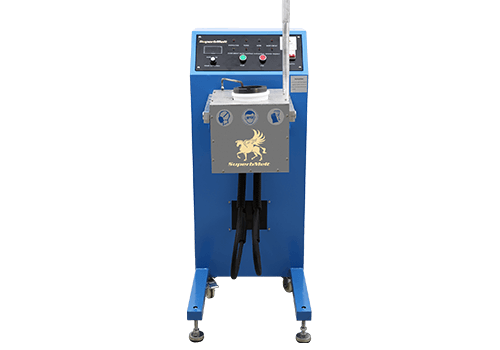

Horno para Fundir Oro

SuperbMelt™ 3-6kg, el equipo para fundir oro más popular del mercado (Ag, Cu, Al etc.)

El equipo para fundir oro SuperbMelt (SPB-H5) puede fundir fácilmente entre 3 y 5 kg de oro en 3 minutos. También se puede usar para fundir otros metales ferrosos y no ferrosos (aluminio, plata, etc.).

La máquina para fundir oro puede fundir oro y cualquier otro metal a temperaturas muy altas (1800 grados centígrados). Esto ofrece una ventaja muy competitiva sobre otros productos similares disponibles en el mercado.

Este equipo para fundir oro es ideal para plantas de refinación de joyas antiguas y fundiciones de metal/oro.

| Número de modelo | SPB-H5 |

| Fuente de alimentación | Trifásico 380V, 50/60Hz |

| Potencia | 15 kw |

| Metales adecuados | Oro, plata, cobre, latón, bronce y sus aleaciones |

| Tiempo de fundición | 4 minutos |

| Capacidad máx. | Oro 24K: 7.0 kg Oro 18K: 5.0 kg Plata 925: 1.5-3.0 kg |

| Temperatura máx. | 1800 grados centígrados |

| Control de temperatura k-type | Opcional |

| Tamaño | 530*530*900mm |

| Peso | 72 kg |

| Tecnología de calentamiento | IGBT calentamiento por inducción |

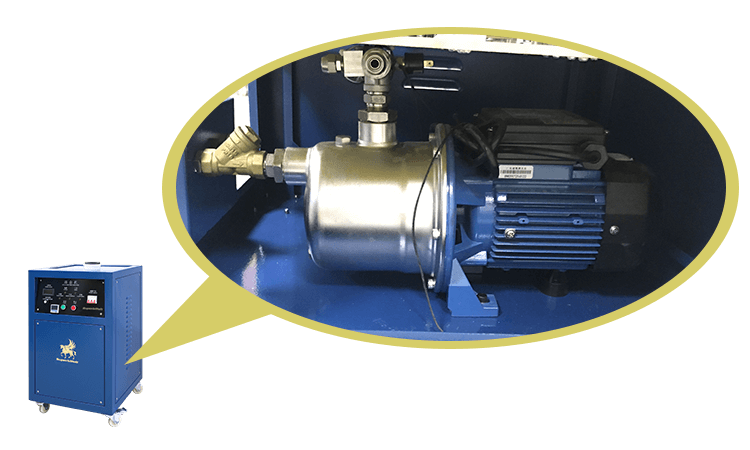

| Bomba de agua | Equipado |

- La tecnología utilizada al diseñar este producto es una tecnología de inducción avanzada con una potencia nominal de 15kw. Esto es muy eficiente y le ayudará a reducir los costos de electricidad para que obtenga más ganancias.

- Seguro que su negocio de fundición de oro o metales se beneficiará de la versatilidad del horno para fundir oro (SPB-H5). No tendrá que usar un horno diferente para cada metal.

- Con el equipo para fundir oro también cuidará del medio ambiente mientras obtiene ganancias.

- La elusión de la combustión durante el proceso significa que no hay emisiones de gases nocivos. Los óxidos de carbono y nitrógeno que se obtienen como subproductos de la combustión pueden disminuir fácilmente.

- La tecnología de inducción IGBT que usa este horno también hace que el operador tenga un control más preciso de los parámetros operativos si lo comparamos con otros tipos de horno comunes como el horno de gas y el horno de resistencia.

- El horno para fundir oro es conveniente para el operador. El diseño del crisol, que se desmonta con facilidad, hace que el mantenimiento sea muy sencillo. También reduce significativamente el tiempo de inactividad debido a la limpieza, reparación o reemplazo del crisol.

- El crisol para fundir oro SuperbMelt también incluye un sistema de advertencia omnidireccional que ayuda a garantizar la seguridad del operador al activar una alarma cuando se alcanzan condiciones operativas potencialmente dañinas. Esto reduce los costos médicos por posibles accidentes y la pérdida de horas de trabajo. También ayuda a aumentar la calificación de seguridad de su empresa o negocio.

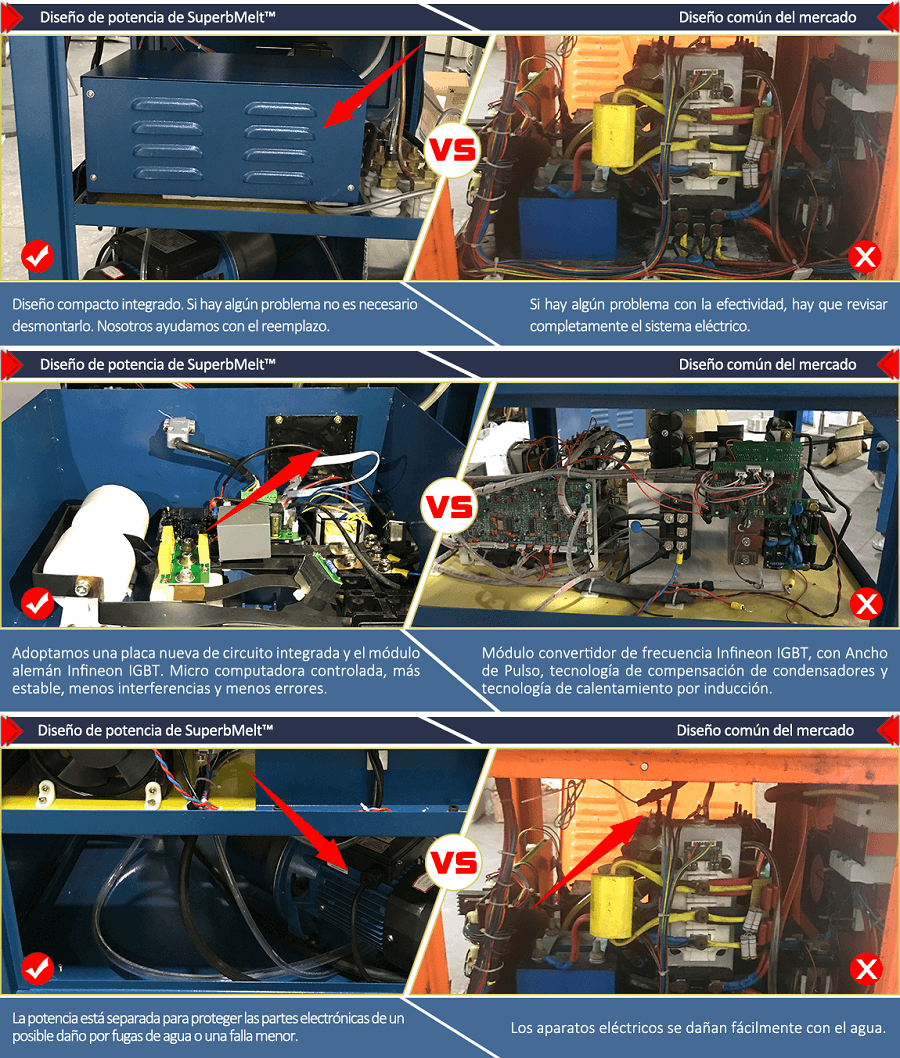

Comparado con el modelo común, nuestra última potencia de diseño de SuperbMelt:

1. Ahorra tiempo y energía.

2. Es más estable.

3. Tiene menos interferencias.

4. De fundición rápida y eficacia alta.

5. Falla con menos frecuencia.

6. Fácil de reparar.

¿Por qué el Horno para Fundir Oro, 3-5kg, SuperbMelt?

Cualquier pregunta sobre el horno de fusión de oro SuperbMelt

Recursos útiles para que tenga de referencia (expertos en el horno de fundición de oro pequeño SuperbMelt)

3-6kg gold smelting pot kit

Más maquinaria de fundición y fundición de oro para su elección

Guía de preguntas frecuentes sobre horno de fusión de oro

La fundición es una de las industrias metalúrgicas más intensivas en energía. Diferentes secciones de la fundición como la fusión, fabricación de moldes, compresión de aire, etc., requieren grandes cantidades de energía. Conociendo la cantidad de energía necesaria para hacer funcionar una fundición, los propietarios de fundiciones buscan medios para ahorrar costos de energía en alguna parte del negocio metalúrgico mediante un funcionamiento eficiente y óptimo de los hornos.

Los hornos comúnmente utilizados en las fundiciones son los hornos de cubilote y los hornos de inducción. En la fusión por inducción, se encuentra que un horno de frecuencia media es más eficiente en términos energéticos que un horno de cubilote. La característica del horno de frecuencia media es su alta tasa de entrada de energía que resulta en un menor tiempo de fusión. Se puede ejecutar como tipo de lote donde se puede extraer todo el metal de una fusión y comenzar la siguiente con carga sólida, lo que lo hace más eficiente en términos energéticos que el horno de frecuencia de línea.

Lo siguiente contribuirá a ahorrar energía en los hornos de inducción de la fundición:

El material del revestimiento del horno, su grosor y su sinterización juegan un papel importante en el ahorro de energía.

El tamaño de la chatarra es un parámetro importante para reducir el consumo de energía. Es mejor fundir piezas pequeñas de metales para ahorrar energía.

En la transferencia de metales fundidos, no debe haber retrasos. Esto también ayuda a ahorrar energía.

La fundición es el proceso por el cual se obtiene un metal, ya sea como elemento o como un compuesto simple, a partir de su mineral mediante calentamiento más allá del punto de fusión con la presencia de agentes oxidantes como el fundente. En otras palabras, la fundición es el proceso de aplicar calor al mineral para extraer un metal base. Por ejemplo, extraer oro de su mineral.

Por otro lado, la fusión es un proceso de cambio de estado del metal de estado sólido a líquido, especialmente cuando se aplica calor.

El oro 9999 representa oro que es 99.9% puro. Producimos hornos de fusión de metales preciosos por inducción limpios y eficientes. Estos hornos de fusión se utilizan en el procesamiento de oro, plata y metales del grupo del platino. Nos aseguramos de que nuestras tecnologías aumenten la recuperación de metal y reduzcan los costos de procesamiento en cada paso de la producción.

Con la variedad de aplicaciones de metales preciosos en las industrias de joyería, médica y minera, la eficiencia y rentabilidad de la fusión por inducción se logra con el equipo.

Sin embargo, nuestro horno fundidor de oro no puede purificar el oro, necesita ser refinado aún más.

Lo primero que se debe hacer para separar el oro de otros elementos es colocar el mineral en el crisol calentado, retirar el crisol y permitir que parte de la mezcla metálica se enfríe. Luego, se agrega ácido nítrico y ácido clorhídrico a la mezcla metálica, los ácidos disolverán otros metales y se tendrá el oro en la base del crisol.

Para obtener oro a partir de mineral de oro se requiere el proceso conocido como “fundición”. El mineral se coloca en un crisol de horno de inducción con una mezcla de fundente. Este fundente es responsable de la rápida y fácil eliminación del oro de su mineral, así como de la eliminación de impurezas. El horno de fundición de oro por inducción se enciende a 1149 grados Celsius. Después del calentamiento, las impurezas fluyen hacia arriba mientras que el oro permanece en la base del crisol. Se saca la escoria y se vierte el oro en un molde, que se llama barras de doré después de que se funden.

Para eliminar las impurezas del oro se sumerge el oro no refinado en una mezcla de ácido nítrico y ácido clorhídrico. Este método disolverá el mineral y separará el oro de las impurezas, que luego pueden ser lavadas. Las sustancias restantes serán agua y oro, este último con un alto nivel de pureza.

Otra forma de eliminar las impurezas del oro es agregar flujo al fundir el oro. Después de la fusión, se elimina la escoria, dejando atrás un oro más puro.

La temperatura de fusión de la plata es de 961 grados Celsius, lo cual es más alto que el oro. Fundir oro es fácil en comparación con la plata, pero como cualquier otro metal, fundir plata no es difícil. Puedes fundir plata en casa si sigues el procedimiento correcto y utilizas el equipo adecuado.

Hay muchas formas de fundir plata, pero explicaremos cómo se funde la plata con bórax. El bórax se utiliza para fundir el metal porque ayuda a ablandar y disolver la capa oxidada del mineral. Este proceso se conoce como “borax flush”, que ayuda a exponer la capa fresca del metal para su uso posterior.

El proceso de fusión debe llevarse a cabo en un área bien ventilada.

Coloca tu plata en un crisol de fundición y asegúrate de que sea lo suficientemente grande como para contener el metal cuando comience a hervir. Si el material que estás fundiendo es más, es recomendable fundir en lotes. La fusión en lotes permitirá un proceso de fusión más rápido.

Puedes utilizar un horno de fundición por inducción de oro para fundir la plata en el crisol. El tiempo necesario para fundir este metal puede ser fácilmente monitoreado con un horno de fundición de oro por inducción en comparación con cuando utilizas una antorcha de propano.

Haz la mezcla de bórax y soda en proporción 1:1. Para 1 kg de plata, 500 g de la mezcla serán suficientes para fundir la plata.

Agrega esta mezcla a la plata que ya se está fundiendo. También puedes agregar nitrato de sodio paso a paso hasta que veas el metal.

Retira la escoria de la plata fundida. Puedes verter la plata fundida en tu molde con la ayuda de guantes y pinzas resistentes al calor.

La eficiencia del horno de inducción se calcula de la siguiente manera: salida de calor dividida por la entrada de calor multiplicada por 100.

Es decir, la eficiencia del horno = salida de calor X 100 / entrada de calor.

Esto se puede calcular utilizando la cantidad de calor en el material fundido (en kCals) y dividiéndolo por la cantidad de calor en la energía (combustible o electricidad) utilizada para fundirlo.

El calentamiento por inducción se utiliza en procesos donde la temperatura puede ser tan baja como 100 grados Celsius y tan alta como 3000 grados Celsius. También se utiliza en procesos de calentamiento cortos que duran menos de medio segundo.

El calentamiento eléctrico ofrece una gran alternativa a los tradicionales hornos de gas y aceite. Las ventajas de los hornos de calefacción eléctrica se indican a continuación.

Eficiencia- Aunque la electricidad puede costar un poco más que el gas o el propano, un horno de fusión de metal eléctrico bien mantenido es más eficiente que otros hornos.

Seguridad- La máquina es más segura de usar en términos de su sistema de alarma que advierte a los usuarios de errores que pueden conducir a peligros; y el hecho de que no hay emisión de ruido y olor que puedan ser perjudiciales para la salud.

Conservación de energía- Se utiliza menos energía y se ahorra costos. Todo el calor generado por la máquina se utiliza dentro del horno.

Alta calidad de fusión: La máquina de fusión de oro eléctrica tiene un sistema electromagnético de agitación que hace que el metal fundido tenga una consistencia uniforme.

Tiene un panel de control fácil de usar. Por lo tanto, hay un control de energía adecuado.

El tiempo necesario para la fusión es menor en comparación con otros tipos de hornos.

La inducción de calor es simplemente un método de transferencia de energía térmica. Dos leyes que gobiernan la inducción de calor son: la inducción electromagnética y el efecto Joule. El inductor del horno de fusión de oro está hecho generalmente de cobre para limitar las pérdidas eléctricas. El inductor en casi todos los casos está refrigerado internamente por agua. Consiste en un crisol hecho de material refractario adecuado rodeado por una bobina de cobre refrigerada por agua.

En un horno de fusión de oro por inducción, la carga se derrite por el calor generado a partir de un arco eléctrico. El campo magnético alternante producido por la corriente de alta frecuencia induce potentes corrientes de Foucault en la carga, lo que resulta en un proceso de calentamiento rápido, lo que ahorra energía en comparación con los hornos de arco eléctrico.

Y para responder a su pregunta, sí, la inducción utiliza menos electricidad que los hornos de arco eléctrico.

2 toneladas por hora dividido entre 0.8 es igual a 2,0 ÷ 0,8 = 2,5 toneladas por hora, que debería ser la tasa de fusión requerida del horno a 1600 grados Celsius. Tenga en cuenta que la tasa de fusión de cada horno difiere.

Sí, puedes fundir tu oro. El oro tiene una temperatura de fusión de 1064 grados Celsius, lo que significa que si tienes el equipo adecuado para fundir oro y plata y otras herramientas para alcanzar más de 1064 grados Celsius, entonces puedes fundir oro por tu cuenta. Por lo tanto, con el horno adecuado y el crisol adecuado, puedes fundir tu oro. Asegúrate de que la fusión se haga en un espacio bien ventilado con las herramientas de protección adecuadas.

La refinación por fuego era el método principal para purificar el oro antes de que se utilizaran productos químicos o la electroquímica.

El oro no se oxida en una llama muy caliente, pero muchas otras impurezas metálicas sí lo harán y flotarán en la superficie para ser eliminadas. La fusión por sí sola no purificará el oro, pero la fusión en una atmósfera oxidante sin fundente o cubiertas de fusión oxidará la mayoría de los metales no preciosos y se separarán.

La fundición de oro se realiza mediante el uso de alta presión, calor y varios productos químicos como el fundente para descomponer el mineral y fundir el oro para separarlo de las impurezas.

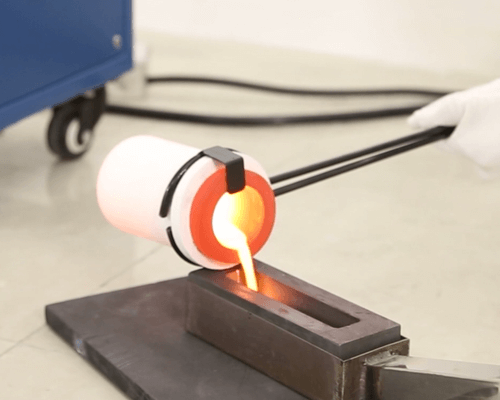

Cuando se coloca la mezcla de oro y fundente en un equipo de fundición, ambos materiales se funden en el equipo de fundición. El equipo de fundición de oro se calienta a 1064 grados Celsius. Se necesitan unos pocos minutos para que la mezcla se liquefaga en un horno de inducción. Después de que el metal se funde, el metal precioso y las impurezas se separan.

El oro fundido se vierte en moldes para formar barras u otras formas deseadas.

Otros procesos de fundición de oro son el proceso de Miller y el proceso de Wohlwill.

El proceso de Miller utiliza cloro gaseoso para extraer las impurezas cuando el oro está en su punto de fusión. Las impurezas se separan en una capa en la superficie del oro purificado fundido. El proceso de Miller es rápido y simple, produce oro de solo un 99,5% de pureza.

El proceso de Wohlwill aumenta la pureza a aproximadamente un 99,99% mediante electrólisis. En este proceso, el mineral de oro se coloca en una solución electrolítica de ácido clorhídrico y cloruro de oro. Bajo la influencia de una corriente eléctrica, el oro migra a un electrodo cargado negativamente (cátodo), donde se restaura a un estado metálico altamente puro, dejando las impurezas como residuo.

El metabisulfito de sodio se usa comúnmente para precipitar el oro disuelto en agua regia y soluciones de cloruro. Cuando se disuelve en agua, se crea dióxido de azufre que es excelente para precipitar el oro de la solución.

La cantidad de oro encontrada en el mineral de oro varía. El oro se encuentra generalmente en dos tipos de depósitos: depósito de veta o depósito aluvial.

El oro de los dispositivos electrónicos puede fundirse, y el proceso es muy fácil, pero los productos químicos utilizados son peligrosos y no se deben manipular sin conocimientos previos o equipos adecuados. Asegúrate de manejar todos los productos químicos (ácido nítrico) con cuidado y utiliza herramientas de protección como guantes, gafas, vidrio de laboratorio, una máscara antigás o un respirador, y se recomienda encarecidamente utilizar un espacio bien ventilado o un área exterior.

Rompe las placas de circuito en piezas más pequeñas y coloca tu placa de circuito en un recipiente de vidrio que pueda soportar temperaturas extremas.

Vierte ácido nítrico concentrado en el recipiente de vidrio con las placas de circuito. A medida que agregues el ácido, comenzarán a salir humos tóxicos del recipiente.

Revuelve la mezcla con una varilla de vidrio hasta que se vuelva líquida. Como el oro requiere productos químicos más fuertes para disolverse, el ácido nítrico derretirá todos los plásticos y partes metálicas de la placa de circuito sin dañar los pequeños pedazos de oro.

Drena el ácido nítrico de la mezcla. Usa un filtro para separar el oro del líquido. Así tendrás tu oro extraído de placas de circuito de dispositivos electrónicos.

Un fundidor de oro se refiere a cualquier equipo o proceso utilizado para extraer oro de su mineral, generalmente mediante calentamiento. Por ejemplo: un horno de inducción de fundición, hornos de propano, hornos de arco eléctrico, etc.

Para obtener la mejor experiencia de fusión de oro, recomendamos el uso de un equipo de fusión de oro y plata. Un equipo de fusión de oro y plata utiliza ciertas propiedades inherentes ya presentes en el metal para hacer que se funda en presencia de un electroimán. El electroimán en un equipo de fusión de oro y plata se utiliza para generar un campo electromagnético pulsante alrededor del metal a fundir.

Los beneficios derivados del equipo de fusión de oro y plata son: no ocupa espacio, hay control sobre el proceso de fusión, es eficiente en términos energéticos, la agitación electromagnética hace que el metal fundido sea uniforme, no hay pérdida de calor, etc.

El oro se funde fácilmente cuando el horno de fusión puede alcanzar su temperatura de fusión de 1064 grados Celsius. Un equipo de fusión de oro y plata puede alcanzar fácilmente esta temperatura en poco tiempo.

La velocidad de fusión no depende de la rapidez sino de la temperatura y la transferencia de calor. Si se aumenta el calor, el metal se funde más rápido, siempre y cuando la temperatura esté por encima del punto de fusión. Además, el horno de fusión utilizado también contribuye a la rapidez con la que un metal alcanza su temperatura de fusión. Por ejemplo, en un equipo de fusión de oro y plata, tu oro puede fundirse en 2 a 4 minutos.

Puede purificar oro en casa fácilmente utilizando este sencillo proceso de bricolaje. El proceso implica agregar ácido nítrico al oro y luego agregar ácido clorhídrico.

Permita que esta mezcla repose durante unos 30 minutos, luego filtre para eliminar impurezas y trate de neutralizar los ácidos en la solución. El resultado parecerá una solución fangosa en la base del recipiente, este “barro” es el oro.

Enjuague la parte fangosa tres o cuatro veces con agua, luego trátela con amoníaco acuoso. Después de que se formen vapores blancos, enjuague el oro a fondo con agua y deje que se seque.

Sí, puedes fundir tu oro en casa. Lo único complicado acerca de la fusión de oro es obtener calor, una vez que tienes un horno de calentamiento apropiado, entonces la fusión de oro en casa se vuelve muy sencilla.

Precalienta tu herramienta de soldadura a 377 grados Celsius a 419 grados Celsius. Asegúrate de que tu herramienta de soldadura alcance al menos 377 grados Celsius antes de intentar derretir. Si la herramienta no alcanza la temperatura mínima, no se puede llevar a cabo la fusión. Limpia el objeto de oro con ácido bórico y agua.

Por lo general, las pérdidas al refinar oro son del 0,1% al 0,25% por pérdidas de fusión o de masa y otro 0,1% al 0,3% en pérdidas de ensayo o de quilates insuficientes.

Para la plata, las pérdidas típicas en la refinación son del 0,2% al 0,45% por pérdidas de fusión o de masa y otro 0,3% al 0,8% en pérdidas de ensayo o de quilates insuficientes.

Sí, se pueden fundir oro y plata juntos y el metal resultante se llama “electrum”.

El oro se funde a una temperatura de 1064 grados Celsius mientras que la plata se funde a 961.8 grados Celsius. Para aleacionar estos dos metales, funde el oro hasta que esté líquido caliente y agrega la plata. Esto se disolverá inmediatamente en el líquido dorado ardiente.

El proceso de calentamiento es lo que hace la aleación, por lo que tratar de remover el metal líquido no ayudará o acelerará la aleación de ambos. El calor necesita mantenerse lo más concentrado posible.

Una vez que las llamas pasan de naranja brillante a amarillo brillante, esto confirma que su metal está completamente combinado atómicamente, lo que es importante para asegurar una aleación de metal bien redondeada. Si los metales no están bien mezclados, pueden ser problemáticos en la fase de producción.

Aleacionar oro con plata es beneficioso ya que hace que ambos metales sean más resistentes en la resistencia y más flexibles en la construcción. Los tonos brillantes y claros también son bastante hermosos de ver y adornar.

Aquí están las principales formas en que puede reducir el consumo de energía de un equipo de fundición por inducción para reducir los costos de energía sin sacrificar la productividad.

Maximice el uso de su equipo de fundición: Una de las mejores formas en que puede reducir la cantidad de energía que usa su equipo de fundición es utilizando el equipo de manera más efectiva. Los tiempos de retención cortos pueden mejorar la eficiencia de su equipo de fundición, ya que los tiempos de retención más largos requieren más consumo de energía.

Realice los cambios necesarios en sus procedimientos operativos: Otra excelente forma de reducir el consumo de energía de su equipo de fundición es reemplazar su equipo de fusión actual. Asegúrese de investigar a fondo su fundición para determinar algunos de los mejores cambios operativos que puede hacer para reducir el consumo de energía.

Aumente la velocidad de carga: Aparte de los largos tiempos de retención, la velocidad de carga también puede tener un gran impacto en el uso de su equipo de fundición. Los largos tiempos de carga causados por la carga manual o con grúa magnética pueden conducir a un mayor consumo de energía. Desea que su carga se realice de manera rápida y eficiente, use sistemas de carga automática.

Optimice su medición de temperatura: Cuando verifica la temperatura del equipo de fundición regularmente, está perdiendo tiempo valioso y desperdiciando energía necesaria. Al usar un sistema de control de temperatura informatizado, puede reducir la necesidad de verificar la temperatura del horno.

Ofrecemos diferentes categorías y diseños de máquinas de fusión de metales para adaptarnos a diversas capacidades de fusión.

Horno de fusión por inducción de metal mini de 1-2 kg: este mini horno de oro es capaz de fundir metales preciosos y otros metales base en una capacidad mínima de 1 a 2 kg. La temperatura de fusión es de 1600 grados Celsius, lo que permite fundir en 2 minutos. Por lo tanto, puede fundir aproximadamente 30 kg de metales en una hora. Las características incluyen: peso ligero, no requiere mucho espacio, ahorra energía, bajo costo de operación y alta eficiencia de fusión.

Horno de fusión por inducción integrado de 3-10 kg: puede fundir metales entre 3 y 4 kg de capacidad en 2 a 4 minutos. El horno de fusión de metales preciosos es capaz de fundir a 1800 grados Celsius en 3 minutos para operaciones de fusión de escala media. Las características incluyen: características de seguridad que alertan a los usuarios sobre las condiciones de operación peligrosas, cero contaminación durante la fusión, bajo consumo de energía, fácil mantenimiento de la inducción, reducción de la pérdida de metales preciosos, alta calidad de fusión, etc.

Horno de inducción de platino de 1-4 kg: funde metales preciosos y otros metales a 2600 grados Celsius en 5 minutos. El horno es capaz de acomodar entre 1 y 4 kg de metales en una sola operación de fusión. Las características del horno de platino incluyen: facilidad de operación, facilidad de mantenimiento, proceso de fusión rápida, tamaño compacto, alta eficiencia de fusión, etc. Adecuado para su uso en laboratorios, negocios de chatarra y la industria de la fabricación de joyas.

Horno de fusión por inducción manual con inclinación de 20-30 kg: este es un modelo más grande que puede ocupar alrededor de 20 a 30 kg de metales de una sola vez. Se utiliza en la industria minera y en fundiciones y otras capacidades de fusión a gran escala. La temperatura de fusión es de 1800 grados Celsius y es capaz de fundir metales en 8 minutos. Las características incluyen: un sistema de enfriamiento por agua que regula el horno para evitar el sobrecalentamiento, por lo tanto, se puede fundir durante largas horas, la eliminación del metal fundido es fácil, fácil de usar, metal fundido consistente, seguro para el medio ambiente, etc.

Horno de fusión por inducción con inclinación de cadena de 10-50 kg: es capaz de fundir entre 10 y 50 kg de metales preciosos. Las altas calificaciones de energía y la alta temperatura de fusión aseguran un proceso de fusión más rápido, lo que ahorra un 15 a un 30% de energía. Las características de este horno de fusión de oro por inducción incluyen: mecanismo de inclinación de cadena para una fácil eliminación del metal fundido, una interfaz de control interactiva que le permite tener un control completo del proceso de fusión, tecnología de calentamiento por inducción que reduce el uso

A continuación, se presentan los factores importantes a considerar antes de elegir un horno de fusión por inducción de oro:

Control: Los hornos de fusión por inducción de oro suelen ser fáciles de instalar y ofrecen un alto nivel de control durante el proceso de fusión.

Tamaño: El tamaño del horno que elija dependerá del tamaño de su producción y de cuánto metal necesite fundir a la vez.

Tasas de producción: Los hornos de inducción de oro son capaces de calentar y fundir muy rápido. Para empresas que requieren grandes requisitos de producción, les permite aumentar las tasas de producción.

Refracción: Los diferentes tamaños de hornos de inducción de oro tienen diferentes tasas de refracción. Los hornos de inducción de oro más pequeños requieren tasas mínimas de refracción, mientras que los hornos más grandes requieren cantidades mayores. El tamaño en el que invierte se determinará según el tamaño de su negocio.

Pérdida de fusión de oxidación: Los hornos de fusión de oro por inducción de tipo núcleo reducen la cantidad de oxidación que ocurre durante la fusión. Esto conduce a tasas más bajas de pérdida durante todo el proceso y proporciona una gran relación de rendimiento. Es importante tener siempre en cuenta la tasa de oxidación al comprar el equipo de fusión.

Limpieza: Las máquinas de fusión son perfectas para empresas que desean maximizar la limpieza. En comparación con otros hornos, no utilizan la combustión para proporcionar calor, lo que significa que no hay residuos que limpiar después de la fusión.

Factor de ruido: Al comprar una máquina de fusión de oro, es importante considerar el factor de ruido. Algunos modelos de fusión de metales están diseñados para ser eficientemente silenciosos.

Eficiencia: Un buen horno de fusión de oro debería poder realizar un proceso de fusión suave y eficiente para una producción efectiva.

Seguridad: Un pequeño horno de fusión de oro por inducción debe ser seguro para los operadores y el entorno de trabajo en general.

Costo: Considere el presupuesto que tiene antes de elegir una máquina de fusión de oro que satisfaga sus necesidades.

Garantía: Un buen fabricante de máquinas de fusión de metales debe tener una garantía de hasta dos años. En Supernmelt, ofrecemos garantía para todos los hornos.

© Copyright 2008-2021 Superb Electromachinery Co., Limited

© Copyright 2008-2021 Superb Electromachinery Co., Limited