Crisol de Carburo de Silicio

Como proveedor principal de crisol, Superbmelt, ofrece varios crisoles para fundición de metales.

Generalmente, los crisoles de carburo de silicio están hechos de materiales de grafito y enlaces de carbono. Estos crisoles son adecuados para fundir metales preciosos, básicos y otros metales en un horno de inducción. La temperatura utilizada alcanza los 2600 grados.

El crisol de carburo de silicio proporciona una temperatura constante y uniforme durante la fusión con una alta resistencia a posibles roturas o agrietamientos. Esta temperatura uniforme proporciona un metal fundido de alta calidad, necesaria para la fundición de metales de buena duración y calidad.

Estos crisoles de carburo de silicio incluyen una buena conductividad térmica, resistencia a la oxidación y a los shocks térmicos, baja expansión térmica y alta dureza.

Gracias a las propiedades del crisol de carburo de silicio, este es aplicable en distintas industrias como la química, la electrónica, de semiconductores, metalúrgica, etc.

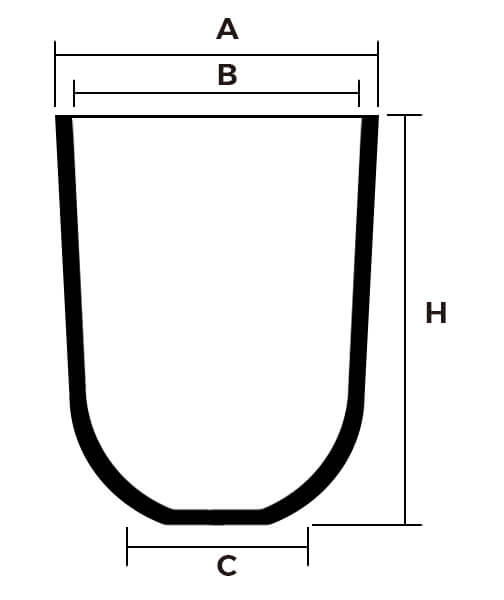

| Model | A ± 5mm | B ± 5mm | C ± 10mm | H ± 10mm |  |

| SiC26 | 170 | 130 | 115 | 220 | |

| SiC28 | 170 | 130 | 115 | 260 | |

| SiC30 | 205 | 162 | 130 | 265 | |

| SiC40 | 240 | 200 | 170 | 335 | |

| SiC60 | 270 | 210 | 180 | 335 | |

| SiC80 | 290 | 230 | 225 | 340 | |

| SiC85 | 295 | 240 | 225 | 400 | |

| SiC90 | 305 | 248 | 150 | 345 | |

| SiC95 | 310 | 255 | 170 | 345 | |

| SiC100 | 310 | 240 | 220 | 350 | |

| SiC110 | 325 | 266 | 205 | 380 | |

| SiC153 | 375 | 310 | 200 | 400 | |

| SiC154 | 395 | 325 | 220 | 580 | |

| SiC155 | 390 | 330 | 220 | 650 | |

| SiC170 | 355 | 295 | 280 | 480 | |

| SiC200 | 400 | 349 | 215 | 510 | |

| SiC201B | 420 | 360 | 215 | 505 | |

| SiC202 | 425 | 350 | 230 | 530 | |

| SiC203 | 430 | 355 | 230 | 600 | |

| SiC204(delgado) | 420 | 360 | 210 | 500 | |

| SiC205 | 430 | 360 | 230 | 650 | |

| SiC292 | 510 | 444 | 290 | 450 | |

| SiC293 | 500 | 444 | 290 | 510 | |

| SiC300 | 450 | 390 | 250 | 500 |

- El crisol de carburo de silicio tiene una buena conductividad térmica y un mejor tiempo de fusión que ahorra costos de energía y extiende la vida útil del crisol.

- La alta conductividad del crisol junto a la baja expansión térmica y la fuerza hacen que el crisol sea resistente a choques que pueden dar lugar a roturas del mismo.

- El crisol es resistente a golpes que pueden provocar grietas gracias a la alta conductividad la baja expansión térmica y alta resistencia.

- Los crisoles de carburo de silicio son altamente resistentes a posibles ataques químicos causados por aditivos y flujos .

- Los crisoles de carburo de silicio tienen una alta resistencia mecánica y refractariedad, lo que los hace ideales para fundir aleaciones pesadas.

- El crisol de carburo de silicio, proporciona una fundición consistente y uniforme que contribuye a una mayor calidad del crisol

- El crisol, está compuesto por silicio y grafito junto a resinas sintéticas como material de unión. Esto hace que este crisol sea la mejor opción para la fundición de cobre, níquel y otras aleaciones

- El crisol evita que el metal fundido se contamine con impurezas gracias al bajo contenido en ceniza presente en el crisol.

- El crisol de carburo de silicio es aplicable en hornos de inducción de alta y baja frecuencia.

- El crisol de grafito de silicio tiene una larga vida útil independiente de la frecuencia de uso. Esto se da gracias a su alta resistencia al choque térmico,

- El crisol incluye resistencia a la corrosión y oxidación que dan lugar a una vida útil del producto más larga.

- El crisol de grafito de silicio es asequible y su mantenimiento bastante fácil

Por qué el crisol de carburo de silicio SuperbMelt

Alta calidad

Cualquier pregunta sobre el crisol de carburo de silicio SuperbMelt

El equipo técnico profesional y de ventas de Superbmelt está a tu servicio

(servicio 24/7 horas)

Guía de Compra de Crisol de Grafito de Carburo de Silicio

Campos de Aplicación del Crisol de Grafito de Carburo de Silicio

1.1 El crisol de grafito de carburo de silicio se utiliza en diversas fundiciones de metales.

Un crisol de grafito de carburo de silicio es un recipiente compuesto de materiales de carburo de silicio y grafito, utilizando brea de alquitrán u otros resinas sintéticas como materiales de unión. Los crisoles de grafito de carburo de silicio se utilizan para contener metal y fundirlo en un horno. Estos materiales pueden resistir altas temperaturas en un proceso típico de fundición. El crisol de grafito de carburo de silicio es capaz de soportar temperaturas extremas (hasta 1600 grados Celsius) que se encuentran al fundir metales.

Debido a sus procesos de fabricación únicos y cualitativos, y sus materias primas de calidad, los crisoles de grafito de carburo de silicio son productos altamente refractarios utilizados para fundir metales y aleaciones ferrosas y no ferrosas en las fundiciones debido a sus propiedades únicas en comparación con los crisoles de metal; tales como buena conductividad térmica, baja expansión térmica, resistencia a choques térmicos, resistencia a la humectación de metales fundidos, etc. Estos crisoles se usan principalmente para fundir metales preciosos no ferrosos como latón, cobre, níquel, cromo, zinc, aluminio, bronce, etc.

Dado el rápido desarrollo en la actividad industrial en los campos de fundición e ingeniería, la demanda de crisoles de carburo de silicio está en constante aumento, especialmente en sectores como la minería, ferrocarriles, aeronáutica, unidades de producción de defensa y otras unidades de fabricación de metales preciosos y aleaciones en el país, lo que a su vez está creando un campo más amplio para establecer nuevas unidades.

El crisol de carburo de silicio se utiliza ampliamente en la metalurgia, la industria automotriz, el petróleo, la industria de semiconductores, el hierro, el acero, la electrónica, la industria de maquinaria, la industria química, la metalurgia de polvos, la industria aeroespacial, experimentos científicos, entre otros.

Estas industrias utilizan los crisoles de grafito de carburo de silicio debido a sus cualidades sobresalientes y su facilidad de uso. Los crisoles de carburo de silicio simplemente se utilizan en hornos de inducción, hornos eléctricos y hornos de combustible. Los crisoles de SiC deben ser templados o precalentados a 200 grados Celsius durante dos horas antes de cargarse con metales. El crisol de SiC también es ampliamente adoptado por estas industrias porque ahorra tanto el costo de energía como el tiempo de producción.

1.2 Características y ventajas del crisol de grafito de carburo de silicio.

El carburo de silicio y el grafito son los dos principales materiales utilizados en la producción de crisoles de grafito de carburo de silicio. Estos dos materiales tienen propiedades únicas que los convierten en los materiales de elección para la producción de crisoles de alta calidad.

El carburo de silicio es una cerámica no óxida importante que tiene diversas aplicaciones industriales. De hecho, tiene propiedades exclusivas como alta dureza y resistencia, estabilidad química y térmica, alto punto de fusión, resistencia a la oxidación, alta resistencia a la erosión, etc. Todas estas cualidades hacen que el SiC sea un material perfecto para aplicaciones de alta potencia y fusión de metales.

Por otro lado, el material de grafito es un material distinto ya que presenta propiedades tanto de metales como de no metales. El grafito es flexible y tiene una alta conductividad eléctrica y térmica. También es químicamente inerte y altamente refractario. El grafito tiene un alto punto de fusión y es un buen conductor de calor.

Las características y ventajas del crisol de grafito de carburo de silicio son las siguientes:

- Alta resistencia al choque térmico: Los crisoles, cuando se utilizan en un horno, a menudo están sujetos a las tensiones creadas por cambios rápidos y/o desiguales de temperatura, que en casos extremos pueden llevar a una falla prematura. La alta resistencia al choque térmico se confiere a los crisoles de grafito de carburo de silicio ya que el calor se distribuye rápidamente por todo el crisol, mediante el uso de grados selectivos de grafito en escamas y carburo de silicio. Los crisoles de grafito de carburo de silicio son particularmente adecuados para procesos con temperaturas que cambian frecuentemente y altas tasas de calentamiento.

- Alta resistencia a la erosión: El flujo de metal fundido y la carga del crisol con metal sólido pueden provocar abrasión y erosión en la pared interior del crisol. La alta proporción de carburo de silicio en el crisol de grafito de carburo de silicio proporciona una mejor resistencia, mayor dureza y alta resistencia a la erosión.

- Alta resistencia al ataque químico por fundentes y escorias: Aunque el grafito es químicamente inerte y resistente a productos químicos corrosivos, el enlace a menudo es susceptible al ataque químico por parte de fundentes y escorias. Los crisoles de grafito de carburo de silicio están hechos de grafito químicamente inactivo, carburo de silicio y carbono que resisten el ataque de los fundentes alcalinos utilizados para aleaciones ligeras, los fundentes oxidantes/reductores utilizados para aleaciones de cobre y las escorias corrosivas formadas a partir de ellos.

- Debido a su contenido de carbono: los crisoles de SiC grafito tienen una excelente estabilidad a altas temperaturas y, por lo tanto, son particularmente adecuados para procesos donde la temperatura cambia con frecuencia y se utilizan altas tasas de calentamiento.

- Estabilidad de calidad: la tecnología de producción y el sistema de aseguramiento de calidad del método de formación a alta presión de los crisoles de grafito de carburo de silicio garantizan plenamente la estabilidad de calidad.

- Alta resistencia a la oxidación atmosférica: El grafito se oxida progresivamente en el aire a medida que aumenta la temperatura. La mayoría de los crisoles de grafito de carburo de silicio tienen un esmalte para prevenir esto. Dado que ningún esmalte adicional es perfecto por sí mismo, inevitablemente ocurre la oxidación del grafito, lo que conduce a la pérdida de conductividad térmica y a la reducción en la resistencia del crisol. Los materiales de grafito y carburo de silicio proporcionan resistencia adicional a la oxidación del crisol de grafito de carburo de silicio.

- Alta resistencia mecánica y alta refractariedad: Los crisoles de grafito de carburo de silicio se utilizan para fundir y contener aleaciones no ferrosas y otras aleaciones de metales pesados.

Los crisoles de grafito de carburo de silicio son adecuados para su uso en hornos de resistencia eléctrica: hornos de combustible y hornos de inducción. Los crisoles de SiC grafito tienen un buen rendimiento en condiciones de funcionamiento difíciles. Hay una baja pérdida de metal cuando los metales se funden con el crisol de grafito de SiC. - El contenido de carbono del grafito confiere una alta conductividad térmica: la no mojabilidad y, junto con su estructura de matriz en forma de láminas, proporciona una alta resistencia al choque térmico al crisol de carburo de silicio. Esto es crítico para la aplicación de fundición, ya que las temperaturas pueden cambiar en varios cientos de grados en segundos.

- El carburo de silicio es sintético y se fabrica a partir de arena de sílice. Este material proporciona una excelente resistencia a la erosión a altas temperaturas y a la erosión química. También imparte conductividad térmica.

- Conducción rápida del calor: Esta característica del crisol de grafito de SiC garantiza que una vez que el crisol entra en el horno, el calor se absorbe rápidamente, lo que permite una fusión muy rápida del metal.

- Larga vida útil: En comparación con los crisoles de arcilla ordinarios o de arcilla grafito, los crisoles de grafito de SiC duran de 2 a 5 veces más que otros tipos de crisoles según la composición material de los crisoles.

- Alta densidad: Se adopta un proceso avanzado de prensado isostático que hace que los materiales de carburo de silicio y grafito sean densos y uniformes sin defectos.

- Anti-corrosión: El material avanzado hace que el crisol de grafito de SiC sea resistente a los efectos físicos y químicos del metal fundido.

- Menos adherencia de escoria: La adherencia de escoria en la pared del crisol es mínima, lo que reduce la resistencia del crisol al calor y reduce la posibilidad de agrietamiento.

- Resistencia a altas temperaturas: Los crisoles de SiC pueden soportar temperaturas de 400 a 1700 grados Celsius, por lo que los metales con temperatura de fusión inferior a 1700 siempre pueden fundirse.

- Menos contaminación: Los materiales del crisol siempre están en sincronía con el metal fundido, por lo tanto, no hay contaminación del metal precioso durante la fusión.

- Sin desperdicio de metal: El uso de crisoles de grafito de SiC asegura que la pérdida de metal se reduzca en comparación con cuando se funde con otros crisoles.

- Ahorro de energía y seguridad ambiental: La característica de calentamiento rápido del crisol ayuda a ahorrar mucha energía. Del mismo modo, el medio ambiente no se contamina con emisiones durante la fusión.

1.3 Cómo obtener el mejor rendimiento del crisol de SiC.

Para obtener el mejor rendimiento de su crisol de grafito de SiC, existen ciertas prácticas que deben seguirse de manera prudente, de esta manera, el crisol de SiC tendrá una larga vida útil.

1.Seleccione diferentes crisoles de SiC según las diferentes necesidades de fundición. Los metales fundidos tienen diferentes componentes químicos que pueden ser contaminantes para otros tipos de metales. También asegúrese de que el diseño del crisol se ajuste a sus necesidades de fundición.

2.Al calentar el crisol de grafito de SiC, preste atención a lo siguiente:

- Los nuevos crisoles deben ser precalentados antes de cargarlos con metal. La razón para precalentar un nuevo crisol es eliminar la humedad presente en el crisol.

- Al calentar el crisol, asegúrese de que la superficie exterior del crisol reciba calor de manera uniforme.

- Asegúrese de que el crisol esté cubierto con una tapa para reducir la pérdida de calor y la oxidación del crisol. Deje suficiente espacio de expansión para evitar una presión excesiva en el borde superior del crisol.

- Al utilizar un horno de crisol alimentado con combustible, utilice una llama fuertemente oxidada y evite calentar el fondo del crisol con llama directa.

- Al agregar aditivos y fundentes, la solución de metal debe ser agitada de inmediato y la escoria en la superficie del metal fundido debe ser eliminada de inmediato. Los aditivos en forma de escamas o bloques deben agregarse sumergiéndolos con una campana.

3.Al verter el metal fundido, evite golpear o golpear los crisoles con tenazas y cucharones.

4.La limpieza del crisol debe realizarse cuando el crisol todavía está caliente, utilice las herramientas especiales que coincidan con el crisol para llevar a cabo la limpieza.

5.Cuando el crisol se detiene temporalmente, se deben tener en cuenta los siguientes puntos:

- Si se utiliza un horno alimentado con combustible, todos los ventiladores deben apagarse para evitar que el aire frío ataque el crisol, lo que puede provocar la oxidación o la fisuración del mismo.

- Permita que el crisol se enfríe por sí solo a temperatura ambiente, ya que acelerar la velocidad de enfriamiento puede provocar fisuras y oxidación del crisol.

- Los crisoles de silicio que no se utilizan con frecuencia deben almacenarse en un entorno seco y limpio.

6.Revise constantemente y asegúrese de que el crisol esté funcionando correctamente. También asegúrese de que la escoria en el revestimiento del crisol de grafito de SiC se limpie a tiempo.

Cómo Elegir el Mejor Crisol para la Fundición

2.1 Capacidad y dimensiones del horno.

Existen diferentes tipos de hornos, y también hay diferentes crisoles que se ajustan a cada tipo de horno de manera distintiva. Cuando conozca el tipo de su horno, esto le guiará para elegir el mejor crisol que se ajuste a su horno. De la misma manera, las dimensiones del espacio del horno determinarán la elección del crisol.

Estos crisoles pueden cargarse desde el exterior o cuando están instalados dentro del horno, pero se retiran del horno al extraer el metal fundido. La forma del crisol de grafito de carburo de silicio permite que sean levantados con tenazas diseñadas para sostener adecuadamente el crisol.

Cuando se funden grandes cantidades de metales y aleaciones no ferrosas, el crisol de grafito de carburo de silicio es la elección ideal, ya que se pueden fundir hasta 30 kg de metal a la vez. El precio del crisol de grafito de carburo de silicio es más asequible en comparación con otros tipos de crisoles. Además de los tamaños grandes de crisoles de grafito de SiC, también hay tamaños por debajo de la capacidad de retención de metal de 30 kg.

Sin embargo, al fundir oro puro de tamaños de 1 a 30 kg, un crisol de grafito de carburo de silicio o un crisol de grafito es la mejor elección, esto garantiza que su oro permanezca puro incluso después de la fusión.

2.2 Tipo de horno a considerar.

Los diferentes tipos de hornos son: horno de combustible, horno de resistencia eléctrica y horno de inducción. Todos estos tipos de hornos están diseñados para utilizar crisoles de grafito de carburo de silicio removibles.

Antorcha de propano o hornos de combustible: Los hornos de combustible están alimentados con coque, gas, aceite o propano. Este tipo de horno de fusión no es completamente seguro para el medio ambiente debido a las emisiones que ocurrirían cuando está en funcionamiento.

Cuando se utiliza un horno de combustible, es mejor utilizar un crisol que pueda resistir los efectos de la llama del quemador en la base del crisol, y el crisol debe estar cónico para permitir que la llama circule alrededor del crisol de abajo hacia arriba. Esto permite que el crisol se caliente de manera uniforme.

El material del crisol también debe ser capaz de resistir los daños por oxidación causados por la exposición frecuente a la llama y adaptarse a la velocidad de cambio térmico que experimentará el crisol. Una buena conductividad térmica es una propiedad importante del crisol para transferir el calor del interior del horno a través del crisol hasta la carga de metal.

Los crisoles con alto contenido de grafito, como el crisol de grafito de carburo de silicio, ofrecen una alta conductividad térmica en hornos de gas.

Horno de resistencia eléctrica: El horno de resistencia eléctrica funciona de tal manera que el calor se genera mediante conductores que ofrecen resistencia al paso de una corriente eléctrica a través de ellos. Los hornos de resistencia son ampliamente utilizados en el tratamiento térmico para calentar antes de dar forma y para secar o fundir metales.

Los hornos de resistencia eléctrica proporcionan un calentamiento uniforme y completo a un crisol; y son idealmente adecuados para un control preciso de la temperatura en la fusión de metales. Un crisol eficiente en energía con alto contenido de grafito es el mejor para el horno de resistencia eléctrica, ya que tiene una alta conductividad térmica para una fusión más rápida. El crisol de grafito de carburo de silicio se ajusta a esta descripción y es el más adecuado para el horno de resistencia eléctrica

Horno de inducción: Los crisoles para hornos de inducción requieren una consideración más cuidadosa en comparación con otros tipos de hornos. La razón es porque existen hornos de inducción cuyos crisoles están diseñados para calentarse en el campo inductivo del horno y se utilizan para fundir la carga. En otros hornos de inducción, se utilizan crisoles que permiten que el campo inductivo pase a través de ellos y caliente directamente la carga de metal.

Por lo tanto, es importante que las características eléctricas del crisol se correspondan con la frecuencia de operación del horno y la aplicación de fusión; esto, sin embargo, previene el sobrecalentamiento del crisol.

El crisol de grafito de carburo de silicio es aplicable para la fusión en un horno de fusión por inducción, cualquier otro crisol sin un gran porcentaje de material de grafito no puede inducirse a generar calor en el horno de inducción.

2.3 Selección de crisoles para tipos específicos de metales.

Saber qué tipo de metales o aleaciones está fundiendo o manteniendo influirá en la elección del crisol. El crisol de grafito de carburo de silicio se utiliza principalmente para fundir metales como latón, cobre, níquel, cromo y sus aleaciones, etc. Lo primero que siempre debe tener en cuenta al seleccionar un crisol es que el crisol debe tener una temperatura de fusión más alta que los metales que desea fundir. El crisol de grafito de carburo de silicio se puede usar a 1600 grados Celsius. Los crisoles de carburo de silicio también se pueden usar para fundir y mantener aluminio y aleaciones de aluminio, bronce de aluminio, cobre y aleaciones a base de cobre, aleaciones de bronce de níquel, metales preciosos, zinc y óxido de zinc. El crisol de grafito de carburo de silicio tiene un mejor rendimiento al fundir estos metales porque tiene una mayor resistencia al impacto y una mayor densidad que evita la erosión.

Para ayudarlo a elegir el crisol adecuado para su aplicación, considere responder las siguientes preguntas:

¿Cuál es la capacidad de mi fusión?

¿Qué tipo de metales estoy fundiendo?

¿Qué tipo de horno estoy usando?

¿Cuáles son las temperaturas de fusión de los metales que quiero fundir?

¿Estoy dispuesto a cambiar de crisol de vez en cuando o quiero un crisol duradero?

¿Cuánto estoy dispuesto a gastar en un crisol?

Aunque no esté seguro del crisol que debe elegir a pesar de tener conocimiento de la capacidad y las dimensiones del horno, no tiene que preocuparse, nuestro equipo de servicio siempre está disponible para guiarlo en la elección del crisol que mejor se adapte a su horno.

2.4 Cómo asegurar una mayor duración de su crisol de grafito de carburo de silicio.

No solo estamos interesados en guiarlo para que compre el crisol más adecuado que satisfaga sus necesidades, también nos interesa cómo puede mantener sus productos de crisol. Después de comprar su crisol de grafito de carburo de silicio, también se requiere que los cuide adecuadamente para garantizar que duren mucho tiempo incluso después de un uso repetido. Las siguientes prácticas asegurarán que tenga crisoles de grafito de carburo de silicio de larga duración:

- Seleccione solo el crisol que coincida con su aplicación, este es el primer y más fácil paso para garantizar una experiencia de uso duradera del crisol. Debe considerar las cosas mencionadas anteriormente, como el tipo de horno, la capacidad y el tipo de metal, los cambios de temperatura, los fundentes y aditivos utilizados, etc. Esto contribuye a un crisol de larga duración.

- Mantenga un registro cuidadoso del uso del crisol e inspecciónelo con frecuencia. Mantener un registro preciso del uso del crisol es esencial para el uso efectivo y la operación segura de los crisoles. Esta práctica le permite crear un historial que revelará cuánta vida útil del crisol de grafito de carburo de silicio debe anticipar en operaciones normales. Con esta información, puede establecer un programa de reemplazo de crisoles de rutina que minimizará el tiempo de inactividad.

- Controle la acumulación de escoria limpiando regularmente. La acumulación de escoria es perjudicial en todos los aspectos, ya que puede afectar los futuros metales que se fundirán en el crisol de grafito de carburo de silicio. La escoria tiene una baja conductividad térmica que requiere temperaturas de horno más altas. La escoria absorbe los fundentes y acelera el ataque químico al crisol. La alta tasa de expansión provoca presión interna en el crisol y puede dañarse fácilmente. Lo mejor que puede hacer es eliminar la escoria y la escoria con frecuencia y a fondo, utilizando una herramienta de raspado que coincida con la curva de la superficie interior del crisol para evitar la indentación del crisol de grafito de carburo de silicio.

- En un horno de combustible, operar el quemador con aire en exceso y el impacto directo de la llama en la superficie del crisol producirá una oxidación dañina del crisol de grafito de carburo de silicio. En todos los hornos, colocar fibra cerámica entre el crisol y su base o colocar fibra cerámica contra el borde superior del crisol también causará oxidación y agrietamiento en esas áreas. Además, permitir que un baño de metal se mantenga a una temperatura mínima durante un período prolongado de tiempo acelerará la oxidación del crisol.

- Guíese contra el ataque químico minimizando el uso de fundente, el fundente solo debe agregarse después de que el metal esté completamente fundido. Todos los crisoles, incluso aquellos diseñados para resistir el ataque químico, pueden dañarse con aditivos de fundente. La forma más efectiva de minimizar este daño es agregar fundente solo después de que el baño esté completamente fundido y pueda diluir el material. Agregar fundente con la carga sólida permite que el fundente concentrado ataque la superficie del crisol durante el proceso de fusión. También es importante usar la cantidad mínima de fundente requerida.

- Evite el daño físico cargando los crisoles correctamente. Dejar caer una fundición o lingote pesado en un crisol de SiC puede astillar o agrietar el crisol, lo que acortaría su vida útil. Siga la práctica de carga adecuada cargando primero materiales de carga pequeños y luego bajando cuidadosamente materiales más pesados sobre una base de amortiguación. También es importante no empacar los materiales de carga firmemente en el horno. Cuando se calienta un material empacado, se expande y puede agrietar el crisol.

- Cada crisol tiene un límite máximo de temperatura. Si excede ese límite, el crisol se dañará y puede fallar. Mantenga un control cercano de las temperaturas del crisol. Permitir que el metal fundido se solidifique en el crisol también puede dañar el crisol cuando se recalienta para verter.

- El precalentamiento del crisol de grafito de carburo de silicio evita el choque térmico. Si bien algunos tipos de crisoles están diseñados para resistir el daño por calentamiento rápido, todos los crisoles requieren un precalentamiento cuidadoso si se permite que se enfríen entre fundiciones. El choque térmico provoca grietas en los crisoles calentados demasiado rápido.

- Si bien la instalación de un crisol es rápida y fácil, se debe tener cuidado de seguir las instrucciones sobre el tamaño de la base, los espacios libres entre el crisol y el horno y el precalentamiento inicial del crisol. Una base demasiado pequeña puede no proporcionar suficiente soporte, y la altura incorrecta de la base en un horno de combustible puede hacer que la llama del quemador cree una zona sobrecalentada y oxidada en el crisol. Espacios libres insuficientes entre el crisol y los lados y la parte superior del horno pueden causar grietas cuando el crisol calentado se expande. Además, un calentamiento inicial insuficiente puede resultar en una falla del crisol en el primer uso.

- Los crisoles de grafito de carburo de silicio deben limpiarse y almacenarse correctamente después de cada uso. Evite apilar los crisoles uno dentro del otro, esta práctica dañará el crisol.

2.5 Análisis de problemas comunes encontrados en los crisoles.

| ROBLEMA | DESCRIPCIÓN | CAUSAS |

| A. AGRIETAMIENTO LONGITUDINAL | 1. Cuando el crisol ha estado en uso durante mucho tiempo, aparecen grietas longitudinales y delgadas en la pared del crisol. | 1. Cuando el crisol ha completado su vida útil, la pared del crisol se vuelve más delgada y no puede soportar el calor excesivo. |

| 2. Un crisol nuevo o la primera vez que se utiliza un crisol con grietas que van desde el fondo del crisol hasta el borde inferior. | 2. Colocar el crisol frío en un calor de alta temperatura o calentar el fondo del crisol demasiado rápido. Este daño suele ir acompañado de un desprendimiento del esmalte. | |

| 3. Grieta longitudinal que se extiende desde el borde superior del crisol. | 3.Causado por calentar el crisol demasiado rápido, especialmente cuando el calor en el fondo es más rápido que el calor que llega a la parte superior. El encaje en la parte superior del crisol también puede causar este problema. El uso incorrecto de las tenazas del crisol o golpear el borde superior también causará daños severos y daños en el borde del cuello del crisol. | |

| 4. Grieta longitudinal en la superficie del crisol (en este caso, la grieta no se extiende hasta el fondo del crisol). | 4. Este problema es causado por la presión interna. Por ejemplo, si el material de fundición en forma de cuña enfriado se coloca horizontalmente en el crisol, el material de fundición en forma de cuña se dañará al calentarse. | |

| B. GRIETA TRANSVERSAL | 1. Aparece cerca del fondo del crisol y puede hacer que el fondo del crisol se caiga. | 1.Puede ser causada por arrojar indiscriminadamente lingotes en el crisol o golpear el fondo del crisol con objetos duros como barras de hierro. La expansión térmica también puede llevar a una grieta transversal. |

| 2. En la posición media. | 2.También podría ser causado por colocar el crisol sobre una base inadecuada. Si las tenazas del crisol y la fuerza son demasiado altas al retirar el crisol, provocarán una grieta en la superficie del mismo. | |

| 3. Al utilizar un crisol de la serie SA, se produce una grieta transversal en la parte inferior de la boca del crisol. | 3.Causado por no instalar correctamente el crisol. Si el suelo refractario se comprime fuertemente debajo de la boca del crisol al instalarlo; cuando el crisol se enfría y contrae durante el uso, los puntos de estrés estarán únicamente en la boca del crisol, lo que luego conduce a grietas. | |

| C. GRIETA EN FORMA DE ESTRELLA | 1. Aparece en la parte inferior del crisol. | 1. Causado por la expansión térmica. |

| 2. Aparece en el lateral del crisol. | 2. Generalmente causada por la expansión de la cuña después del calentamiento. | |

| D. AGUJERO/ROTURA | 1. Aparecen agujeros grandes en la pared que no se adelgazan a través de un uso muy prolongado. | 1. Principalmente causado por arrojar lingotes al crisol de manera indiscriminada. |

| 2. Agujeros pequeños | 2. Normalmente causados por grietas. | |

| E. CORROSIÓN | 1. Corrosión del nivel de líquido de metal dentro del crisol. | 1.Se produce debido a los aditivos y óxidos de metal que flotan en la superficie del metal. Evite el uso excesivo de aditivos. |

| 2. La corrosión aparece en varios lugares dentro del crisol. | 2. Por lo general, es causada por sustancias corrosivas como aditivos que no se agregan correctamente al metal fundido. Los aditivos deben usarse de acuerdo con las regulaciones establecidas. | |

| 3. La corrosión aparece en el fondo o borde inferior del crisol. | 3.Causado por el uso de escoria de baja calidad o una temperatura de calentamiento excesiva. | |

| 4. La depresión en la superficie del crisol. | 4. Los aditivos se infiltran y erosionan la pared exterior del crisol a través de la pared interna del crisol. | |

| F. PROBLEMAS COMPRENSIVOS | 1. Fisuras en forma de malla en el exterior | 1. Fisuras en forma de red, similar a la piel de cocodrilo, estas ya son demasiado antiguas y han alcanzado el final de su vida útil. |

| 2. La velocidad de fusión se vuelve más lenta de lo habitual. | 2. Esto ocurre porque el crisol es demasiado antiguo y ha alcanzado el final de su vida útil. | |

| 3. El esmalte se desprende. | 3.Esto es causado por calentar un crisol frío directamente en un horno caliente. También puede ser causado por calentar el crisol demasiado rápido. | |

| 4. La parte inferior se eleva hacia arriba y luego se agrieta. | 4.Esto podría ocurrir como resultado de que el coque o la escoria se adhieran a la base del crisol. Además, si el crisol se coloca directamente sobre terreno duro, el crisol sobresale hacia arriba y luego se agrieta. | |

| 5. Grieta en la parte inferior del crisol. | 5. Causado por la expansión de la escoria en la parte inferior del crisol. | |

| 6. La superficie del crisol aparece verdosa y comienza a ablandarse. | 6. Esto es causado por la fusión durante mucho tiempo por encima de los 1460 grados Celsius. | |

| 7. El fondo o el borde inferior de un crisol nuevo se desprende. | 7. Esto es causado por no precalentar un crisol nuevo. | |

| 8. Deformación del crisol. | 8.Diferentes partes del crisol se expanden de manera desigual debido al calentamiento irregular. Caliente el crisol de manera rápida y uniforme. | |

| 9.Oxidación. | 9. El crisol se oxida en una atmósfera oxidante entre 600 y 900 grados Celsius. | |

| 10.La pared del crisol se vuelve más delgada. | 10. Cuando el crisol ha alcanzado su vida útil estipulada, deje de usarlo. |

Por Qué Elegir los Crisoles de Superbmelt

3.1 Somos la fábrica.

Superbmelt es, de hecho, la empresa productora que fabrica crisoles de grafito de carburo de silicio y los distribuye a mayoristas, minoristas y muchos otros usuarios finales. Determinamos las materias primas utilizadas para fabricar los crisoles, así como también diseñamos los tamaños y formas de los crisoles de grafito de carburo de silicio.

Con las mejores materias primas, maquinaria y profesionales, aseguramos que nuestros productos de crisoles cumplan con los estándares. Esto ha permitido que nuestros clientes confíen en nosotros a lo largo de los años, brindándoles solo los mejores productos de crisoles. Por lo tanto, no podemos defraudarlos.

Superbmelt tiene una amplia red de ventas que conecta a refinerías, laboratorios, fundiciones y otras industrias que requieren la fusión y fundición de metales para su producción en más de 30 países en todo el mundo.

3.1.1 Las materias primas son altamente controladas y reguladas.

Las materias primas, carburo de silicio y grafito, se clasifican en los tamaños requeridos y se mezclan con materiales de unión como el alquitrán fundido u otros resinas sintéticas adecuadas en proporciones adecuadas. La mezcla homogénea amasada se carga bajo un proceso técnico especificado. Mientras se realiza esta operación, la masa total de la mezcla en el molde se mantiene en una condición uniformemente caliente para evitar defectos de fabricación durante el prensado.

Normalmente, el carburo de silicio se produce utilizando el proceso Acheson, que implica calentar arena de sílice y carbono a altas temperaturas en un horno de resistencia de grafito Acheson. Puede formarse como un polvo fino o una masa unida que debe ser triturada y molida antes de poder utilizarse como material de alimentación en polvo. Una vez que el carburo de silicio está en forma de polvo, los granos del compuesto se unen mediante sinterización para formar una cerámica de ingeniería muy útil, que tiene una amplia gama de usos, incluido el uso en fundición.

El segundo material principal, el grafito, se extrae tanto en canteras superficiales como en minas subterráneas. La cantera superficial implica extraer grafito de una mina a cielo abierto o una madriguera. La minería subterránea se lleva a cabo generalmente cuando el grafito está presente a mayor profundidad.

Todos estos procesos deben superarse para obtener materias primas naturales y de alta calidad.

Las materias primas, el carburo de silicio y el grafito con aditivos como ferrosilicio y ferromanganeso, se clasifican en los tamaños requeridos y se mezclan con materiales de unión como el alquitrán fundido u otras resinas sintéticas adecuadas en proporciones adecuadas. La mezcla se realiza en un molino de amasado, es decir, a través de una mezcladora en forma de U cuando los materiales de unión están en estado fundido. La mezcla homogénea amasada se carga en una matriz de crisol de tipo de eyección montada en prensas de rodillos accionadas hidráulicamente. Mientras la operación de prensado está en curso, la masa total de la mezcla en el molde se mantiene en una condición uniformemente caliente para evitar defectos de fabricación durante el prensado.

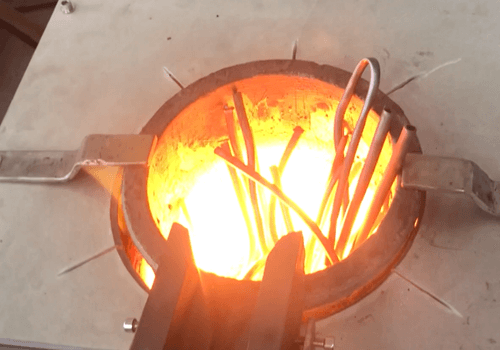

Los artículos conformados se dejan reposar durante unos días para que se fijen y enfríen. Se inspecciona la mercancía en busca de laminaciones, grietas, etc. y luego se carga en hornos de lanzadera para su cocción a 1350 a 1400 grados Celsius bajo una atmósfera reductora para evitar la oxidación del grafito y el carbono.

Para crear una atmósfera reductora, los productos se cargan en cajas de fuego llamadas “saggers”, que se llenan cuidadosamente con agentes reductores como polvo de coque/carbón, a veces incluso polvo de grafito. La mercancía cocida se descarga del horno después de enfriarse. Se inspeccionan y se enfrían con un esmalte adecuado, que tiene propiedades inherentes de protección del crisol contra la oxidación a la temperatura de operación.

3.1.2 Proceso de CNC de precisión

El material de grafito es fácil de mecanizar para garantizar la suavidad de los productos del crisol.

Superbmelt crea este alto grado de precisión utilizando control numérico por computadora (CNC), reemplazando las máquinas operadas manualmente, fresadoras verticales y tornos con un sistema automatizado centralizado. Las máquinas CNC convierten los modelos de diseño asistido por computadora (CAD) en piezas producidas en masa con variaciones de hasta .0001 entre las piezas.

Las máquinas de precisión CNC operan mediante tecnología avanzada de fabricación, eliminando material de un bloque sólido mediante una variedad de herramientas de corte para lograr el diseño previsto. Hay tres procesos básicos de mecanizado CNC:

Fresado: Este proceso monta la pieza en una mesa y elimina material mediante herramientas de corte rotativas, creando productos en una amplia variedad de formas.

Tornería: Este proceso monta la pieza en un mandril giratorio y elimina material mediante herramientas de corte estacionarias, creando productos finales axialmente simétricos.

Mecanizado por Descarga Eléctrica (EDM): Este proceso utiliza descarga eléctrica controlada para obtener la forma deseada.

La elección de los materiales de grafito y carburo de silicio permite que la máquina CNC proporcione crisoles de grafito SiC uniformes y suaves. Un crisol que no sea uniforme o liso definitivamente afectará la calidad de la fusión y posiblemente causará contaminación del metal.

3.1.3 Pruebas de crisoles de grafito de silicio

Los crisoles de carburo de silicio de Superbmelt pasan por el proceso de pruebas después del proceso de mecanizado CNC. La fase de pruebas nos ayuda a determinar la calidad, eficiencia y durabilidad de nuestros crisoles de grafito de silicio. Por lo tanto, nuestros clientes no tienen que preocuparse por defectos que puedan haberse pasado por alto durante el proceso de producción. En esta etapa, identificamos solo los crisoles de grafito de silicio estándar que llegarán a las estanterías de los clientes.

Realizamos tres tipos diferentes de pruebas, que incluyen: prueba de calidad, prueba de durabilidad y prueba de temperatura.

Prueba de calidad: Los crisoles de grafito de silicio están compuestos por carburo de silicio y grafito. En esta etapa, se prueban estos crisoles en busca de impurezas y grado de grafito, esto asegura que no haya impurezas ni contaminación de materia prima durante el proceso de fusión. La calidad del crisol depende principalmente del número de calentamientos/fusiones que puede resistir en las operaciones de fundición.

Prueba de durabilidad: Esta prueba se enfoca en cuánto tiempo puede durar nuestro crisol de grafito de silicio. En este punto, determinamos el punto de fusión máximo de los crisoles de grafito de silicio. Esta prueba también se realiza después del proceso de mecanizado CNC.

Prueba de temperatura: Esta prueba asegura que nuestros crisoles de grafito de silicio puedan resistir las temperaturas de calentamiento y enfriamiento rápido de la fusión y la fundición.

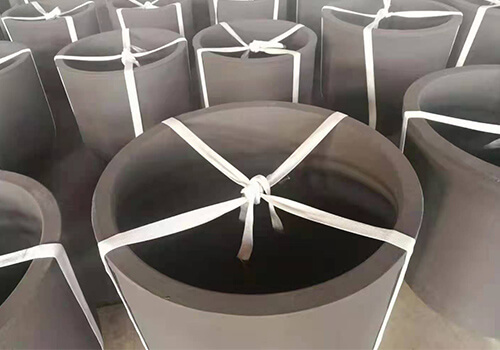

3.2 Envío rápido de los crisoles de grafito de silicio.

El mundo está avanzando realmente rápido y cada cliente busca comprar en tiendas minoristas o empresas que ofrezcan una experiencia de compra y entrega muy rápida. En Superbmelt, nos aseguramos de que no solo disfrute de una experiencia de compra guiada y rápida, sino que también reciba sus artículos en tres días laborables, sin importar dónde se encuentre en el mundo, entregamos directamente en su puerta.

Somos capaces de garantizar que nuestros clientes obtengan sus productos pedidos muy rápido debido a la cantidad de crisoles que producimos a diario.

3.3 Aprobados por ISO, CE y SGS.

En Superbmelt, nos aseguramos de tener la aprobación de los gobiernos nacionales e internacionales para nuestros productos, por lo tanto, producimos solo productos de crisol de grafito de carburo de silicio de alta calidad. La aprobación internacional nos permite ampliar nuestro mercado fuera de nuestro entorno inmediato.

Superbmelt es una empresa con certificación ISO CE SGS aprobada. Estas certificaciones de aprobación son una indicación de que los productos de Superbmelt son de alto estándar.

3.4 Equipo de servicio sólido con soporte las 24 horas.

Contamos con profesionales y agentes de relaciones con los clientes disponibles las 24 horas del día para guiar, asistir y atender las necesidades de los clientes. Las necesidades de los clientes son muy importantes para nosotros, por eso nos aseguramos de que se satisfagan cuando acuden a nosotros.

Nuestro servicio de atención al cliente ofrece las siguientes funciones: responder a las consultas de los clientes, atender las compras de los clientes, ofrecer consejos y orientación, realizar un seguimiento del envío de los productos hasta que sean recibidos, etc.

Conclusión

Los crisoles de carburo de silicio se han convertido en una herramienta esencial en la metalurgia. Casi todas las industrias que requieren la fusión optan por el crisol de SiC debido a su facilidad de uso y asequibilidad en su producción.

Existen numerosos fabricantes de crisoles de SiC, lo que puede hacer que te preguntes cuál elegir. En Superbmelt, no solo nos preocupamos de que uses tus crisoles de SiC una o dos veces, sino que nos aseguramos de que los utilices durante el mayor tiempo posible. Logramos esto seleccionando primero materias primas de alta calidad que conforman el crisol de grafito de SiC; también nos aseguramos de que compres el crisol que mejor se adapte a tu aplicación.

Las características de las que te beneficias con los crisoles de grafito de SiC de Superbmelt incluyen: buena conductividad térmica, baja expansión térmica, resistencia al choque térmico, resistencia al mojado, resistencia a los fundentes, etc. El precio de los crisoles de grafito de carburo de silicio de Supermelt es bastante asequible para empresas grandes y pequeñas.

Preguntas Frecuentes sobre el Crisol de Carburo de Silicio

- 1. ¿Qué se puede usar como crisol?

- 2. ¿En qué se diferencia un crisol de grafito de un crisol de carburo de silicio?

- 3. ¿Se puede usar el crisol de carburo de silicio en un horno de inducción?

- 4. ¿Cuál es el uso del crisol de carburo de silicio?

- 5. ¿Cuáles son los diferentes tipos de crisoles?

- 6. ¿Cuánto cuesta un crisol de carburo de silicio?

- 7. ¿Superbmelt produce los crisoles de carburo de silicio?

- 8. ¿Puede el carburo de silicio conducir electricidad?

- 9. ¿Se puede fundir latón en un crisol de carburo de silicio?

- 10. ¿Cómo se limpia un crisol de grafito de carburo de silicio?

- 11. ¿Cómo se calienta un crisol de grafito de carburo de silicio?

- 12. ¿Cuánto oro se pierde al fundirlo?

- 13. ¿Debería templar un crisol de grafito de carburo de silicio?

- 14. ¿Para qué se utiliza un crisol de plata?

- 15. ¿De qué está hecho un crisol de fundición?

- 16. ¿Cuál es el principio del horno de inducción con crisol?

- 17. ¿Qué es un crisol de sílice?

- 18. ¿Cuál es el mejor material para un crisol?

- 19. ¿Cuál es el propósito de calentar el crisol antes de comenzar el experimento?

- 20. ¿Qué se debe verificar antes de usar un crisol?

- 21. ¿Qué material se utiliza para fabricar un crisol de grafito de carburo de silicio?

- 22. ¿Por qué hay que precalentar un crisol?

- 23. ¿Por qué se utiliza el grafito para hacer crisoles?

- 24. ¿Por qué se debe enfriar el crisol antes de pesarlo?

- 25. ¿Dónde se fabrican los crisoles?

- 26. ¿Cuál es la vida útil típica de un crisol?

1. ¿Qué se puede usar como crisol?

Los crisoles son recipientes que se utilizan para fundir metales; cualquier material que se use como crisol debe tener una temperatura más alta que la del metal fundido. Se pueden utilizar contenedores de metal, grafito, grafito de silicio y cuarzo como crisoles.

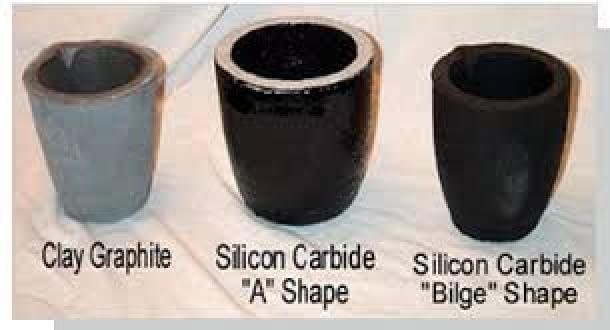

2. ¿En qué se diferencia un crisol de grafito de un crisol de carburo de silicio?

La diferencia entre los dos crisoles radica en: la composición de los materiales de los crisoles. Los crisoles de grafito están principalmente hechos de material de grafito, mientras que los crisoles de carburo de silicio están fabricados con una combinación de carburo de silicio y grafito. Los crisoles de grafito están diseñados para fundir metales como oro, plata, cobre y aluminio. Los crisoles de carburo de silicio se utilizan para la fusión en hornos de inducción más grandes, son duraderos y no se oxidan ni se descomponen.

3. ¿Se puede usar el crisol de carburo de silicio en un horno de inducción?

Sí, un crisol de carburo de silicio se puede usar en un horno de inducción. El crisol de carburo de silicio puede fundir a 1600 grados Celsius en un horno de inducción.

4. ¿Cuál es el uso del crisol de carburo de silicio?

Los crisoles de carburo de silicio se utilizan para fundir y fundir metales preciosos, metales base y sus aleaciones.

5. ¿Cuáles son los diferentes tipos de crisoles?

Los diferentes tipos de crisoles son los crisoles de grafito, los crisoles de arcilla y grafito, los crisoles para fundir oro, los crisoles para fundir plata, los crisoles de carburo de silicio, los crisoles de cuarzo, etc.

6. ¿Cuánto cuesta un crisol de carburo de silicio?

Los crisoles de carburo de silicio son muy asequibles, de hecho, puedes comprar tantos como necesites según tu capacidad de producción.

7. ¿Superbmelt produce los crisoles de carburo de silicio?

Sí, Superbmelt fabrica crisoles de carburo de silicio de alta calidad con material original, equipos especialmente diseñados y técnicos expertos en la ciencia de los crisoles.

8. ¿Puede el carburo de silicio conducir electricidad?

El carburo de silicio tiene ciertas propiedades, entre las cuales se incluye ser un buen conductor de electricidad. Otras propiedades del carburo de silicio son: alta dureza, inercia química, alta conductividad térmica, bajo coeficiente de expansión térmica, resistencia a los choques térmicos, resistencia a altas temperaturas, entre otras.

9. ¿Se puede fundir latón en un crisol de carburo de silicio?

Sí, el latón se puede fundir en un crisol de carburo de silicio, ya que la temperatura de fusión del latón está entre 900 y 940 grados Celsius.

10. ¿Cómo se limpia un crisol de grafito de carburo de silicio?

Paso 1: Raspa suavemente la mayor cantidad posible de residuos dejados por los materiales utilizados en tu experimento del crisol. Paso 2: Llena tu crisol de SiC con bicarbonato de potasio fundido (en forma sólida). Deberías tener suficiente bicarbonato en el crisol para llenarlo más allá de la línea del material restante de tus experimentos. Si necesitas llenar todo el crisol, hazlo. Paso 3: Coloca el crisol sobre un quemador. Calienta el crisol hasta que el bicarbonato fundido se derrita. Caliéntalo hasta que aparezca una capa de sal de potasio roja en la superficie. Con una varilla de agitación, revuelve la fusión varias veces. Todo el procedimiento de fusión debe tomar alrededor de un minuto. Paso 4: Retira el crisol del fuego. Vierte la fusión. Paso 5: Enjuaga el crisol con agua caliente. Usa un paño limpio para secar la superficie.

11. ¿Cómo se calienta un crisol de grafito de carburo de silicio?

Después de la instalación en un horno, el crisol debe calentarse lentamente hasta una temperatura de 200 grados Celsius en un período de dos horas, esto es para eliminar cualquier humedad que pueda estar presente en el crisol. Después, el crisol de carburo de silicio debe calentarse a una temperatura de 950 grados Celsius a potencia máxima. Los crisoles de carburo de silicio utilizados en operaciones de fusión pueden calentarse continuamente a potencia máxima hasta alcanzar la temperatura de trabajo. El crisol está listo para ser cargado con cuidado. La recomendación anterior es para el uso de nuevos crisoles en hornos existentes. Al instalar un nuevo crisol de carburo de silicio en un horno nuevo, se deben seguir las instrucciones de calentamiento y secado del fabricante del horno. Si el fabricante del horno prescribe un ciclo de calentamiento más largo, este procedimiento debe llevarse a cabo sin que el crisol esté instalado. Es esencial que el crisol se instale en un horno absolutamente seco.

12. ¿Cuánto oro se pierde al fundirlo?

El oro con una pureza del 99.9%, es decir, de 24 quilates, no perderá su pureza durante la fusión porque no se oxida ni se evapora. Aunque durante el vertido, puede haber pérdida por derrames y algo puede quedar en el crisol, esto se puede recuperar y volver a fundir.

13. ¿Debería templar un crisol de grafito de carburo de silicio?

Sí, debes templar el crisol de grafito de carburo de silicio antes de comenzar a fundir. El propósito de templar tu crisol de grafito de carburo de silicio es eliminar la humedad del crisol y evitar el choque del crisol.

14. ¿Para qué se utiliza un crisol de plata?

El crisol para plata se utiliza para fundir plata, oro, aluminio, zinc y otras aleaciones. El crisol para plata está compuesto de grafito y puede soportar una temperatura de alrededor de 2000 grados Celsius.

15. ¿De qué está hecho un crisol de fundición?

Los diferentes tipos de crisoles son los de grafito y carburo de silicio, los crisoles de grafito, los crisoles de grafito y arcilla; están hechos de grafito o una combinación de otros materiales como el carburo de silicio o arcilla y grafito.

16. ¿Cuál es el principio del horno de inducción con crisol?

Un horno de inducción consiste en un crisol no conductor que contiene el metal a ser fundido, el crisol está rodeado por una bobina de alambre de cobre. A través del alambre fluye una corriente alterna potente. La bobina crea un campo magnético rápidamente reversible que penetra en el metal. El campo magnético induce corrientes de Foucault dentro del metal mediante la inducción electromagnética.

17.¿Qué es un crisol de sílice?

Un crisol de sílice es un recipiente transparente que es resistente a temperaturas extremadamente altas y también es químicamente inerte para obtener resultados no contaminados.

18. ¿Cuál es el mejor material para un crisol?

El mejor material para un crisol es el grafito. Cualquier otro material que combine grafito también es adecuado para fabricar crisoles.

19. ¿Cuál es el propósito de calentar el crisol antes de comenzar el experimento?

El propósito de calentar el crisol antes de fundir es eliminar la humedad que pueda estar presente en el crisol y reducir el estrés térmico. Esta práctica ayuda a preservar la vida útil del crisol.

20. ¿Qué se debe verificar antes de usar un crisol?

El crisol de grafito SiC debe ser templado antes de su uso. Caliente el crisol vacío a baja temperatura durante aproximadamente 20 minutos. Luego caliente el crisol del horno hasta que esté al rojo vivo. Apague el calor y deje que el crisol se enfríe lentamente. Este proceso elimina cualquier humedad presente en el crisol. Los crisoles de grafito SiC deben ser revisados adecuadamente en busca de grietas antes de cada aplicación.

21. ¿Qué material se utiliza para fabricar un crisol de grafito de carburo de silicio?

Un crisol de grafito y carburo de silicio está compuesto principalmente de materiales de carburo de silicio y grafito.

22. ¿Por qué hay que precalentar un crisol?

Calentar el crisol antes de usarlo es importante para reducir el estrés térmico en el crisol. Esto es especialmente importante al usar un crisol por primera vez, ya que evitará que el crisol se agriete. Un crisol precalentado también ayuda a obtener medidas adecuadas

23. ¿Por qué se utiliza el grafito para hacer crisoles?

El grafito se utiliza frecuentemente como material o parte del material para fabricar crisoles debido a sus propiedades. El grafito es suave, se rompe con muy poca presión y tiene una gravedad específica muy baja. El grafito es extremadamente resistente al calor y prácticamente inerte al contacto con casi cualquier otro material.

24. ¿Por qué se debe enfriar el crisol antes de pesarlo?

Los crisoles deben enfriarse antes de pesarlos porque el calor del crisol calienta el aire circundante que se eleva, luego el aire se enfría y cae. El aumento y la caída del aire circundante se llama corriente de convección que produce lecturas inestables, es decir, suben y bajan. Otras razones para permitir que los crisoles se enfríen antes de pesarlos es que un crisol está lo suficientemente caliente como para transferir calor a la balanza de pesaje, lo que podría dañarla o al menos afectar la medición debido a la expansión de los componentes de la balanza.

25. ¿Dónde se fabrican los crisoles?

En Superbmelt, somos fabricantes de crisoles de SiC. Fabricamos crisoles de grafito de carburo de silicio, crisoles de grafito y otros tipos de crisoles a partir de materiales primos de alta calidad.

26. ¿Cuál es la vida útil típica de un crisol?

La vida útil del crisol depende de varias variables, incluido el tipo de horno, el metal fundido, el uso de fundente, las prácticas del operador, etc. Por eso alentamos el cuidado óptimo de los crisoles para que duren mucho tiempo.

© Copyright 2008-2021 Superb Electromachinery Co., Limited

© Copyright 2008-2021 Superb Electromachinery Co., Limited