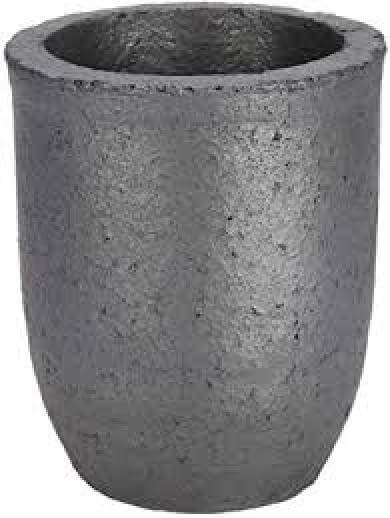

Crisol de Grafito

Principal fabricante de crisol de grafito en China

- Diseñado para fundición de oro / plata / cobre de 1 a 30 kg

- Proveedor de crisol duradero y de alta calidad

- Como fábrica de origen, gran inventario, entrega rápida

Obtén precio por orden de lote (MOQ 10pcs)

Crisol de grafito líder en venta

El crisol de grafito es un producto único que se necesita para cada actividad de fundición y fundición. El crisol de grafito está hecho de materiales selectos que permiten fundir diferentes metales de diferentes temperaturas de fusión. En términos de estructura, el crisol de grafito puede adoptar diferentes formas de barril, cilindro o cono. El crisol de grafito es una alternativa económica a los crisoles hechos de metales como cobre, platino, cuarzo o porcelana. El crisol de grafito es químicamente inerte y resistente a la temperatura, por lo que se adapta bien al horno.

El crisol está hecho de grafito de alta calidad lo que hace que el crisol de grafito tenga una buena conductividad térmica, resistente a la acidez y alcalinidad y una resistencia a altas temperaturas, por lo tanto, garantizando la calidad de los productos.

Como el grafito tiene un gran rendimiento térmico, el tiempo empleado en la fusión es corto, por lo que se ahorra energía.

El crisol de grafito es adecuado para fundiciones, industria de la joyería y otras industrias donde es necesaria la fundición y fundición de metales.

Lista de crisoles de grafito SuperbMelt

crisol para fundir oro

Los crisoles para fundir oro generalmente están hechos de material de grafito de calidad superior y pueden usarse ampliamente en diferentes tipos de hornos. El crisol de fundición de oro se puede utilizar para fundir oro, plata y otros metales como aluminio, cobre, latón, hierro, zinc, plomo, etc. Un crisol para fundir oro se puede mantener adecuadamente y puede durar mucho tiempo sin cualquier forma de grieta.

Parámetro

- Capacidad: 1-30 kg

- Aplicación: oro puro, oro K, aleación de oro

crisol para fundir plata

El crisol para fundir plata viene en varios tamaños que se pueden utilizar para fundir diferentes lotes no solo de plata, sino también de oro, aluminio, plomo, zinc y sus aleaciones. Los crisoles para fundir plata pueden soportar temperaturas de hasta 2000 grados centígrados. El cuerpo del crisol para fundir plata está hecho de grafito natural. Por tanto, mantiene sus propiedades físicas y químicas originales.

Parámetro

- Capacidad: 1-30 kg

- Aplicación: plata pura, aleación de plata

Crisoles para hierro, cobre, aluminio, etc.

El crisol de grafito Superbmelt se utiliza para fundir y fundir metales y determinadas aleaciones. Esta es la parte del horno de inducción que contiene el metal fundido durante los procesos de fusión. El crisol está hecho de grafito, lo que lo convierte en un crisol de grafito para horno de inducción de alta calidad. El cuerpo de alta densidad del crisol del horno y su estructura hacen que el crisol del horno tenga una mejor propiedad de compresión.

Parámetro

- Capacidad: 1-30 kg

- Aplicación: oro, plata, hierro, cobre, aluminio, etc.

3 razones por las que debes elegir SuperMelt

01

Somos la fábrica de origen

02

Productos de grafito con diferentes densidades

Proporcionar productos de grafito de alta densidad y baja porosidad, extremadamente duraderos, muy efectivos para fundición y fundición, y tienen una vida útil más larga que los productos de la competencia.

03

Los productos de grafito se envían extremadamente rápido

Como fabricante líder, fabricamos 10,000 crisoles de grafito todos los días y tenemos un gran inventario, que puede satisfacer las necesidades de varios pedidos urgentes para una entrega rápida.

Por qué elegirías Superbmelt

Empresa auditada de crédito AAA

El gobierno auditó Supermelt como compañía de crédito AAA (nivel superior)

Aprobadas ISO CE SGS

Los organismos profesionales de certificación aseguran que nuestras máquinas son de gran calidad

Fuerte equipo de servicio

Damos repuesta en24 horas a tu problema con nuestro ingeniero profesional

Guía Definitiva para Comprar Crisoles de Grafito

Cómo elegir el crisol adecuado para la fundición de varios metales preciosos

1.1, ¿Aplicación del crisol?

Un crisol es un recipiente cilíndrico que se utiliza para contener metales y fundirlos en un horno, y es necesario que pueda resistir las temperaturas extremas que se alcanzan durante la fusión de metales. Por lo general, los crisoles están hechos de diferentes materiales, aquellos que tienen puntos de fusión más altos que los metales que se van a fundir. El material del crisol debe tener un punto de fusión mucho más alto que el del metal que se va a fundir, y debe tener una buena resistencia incluso cuando está al rojo vivo.

Los crisoles se han utilizado desde la antigüedad para fundir y probar metales, posiblemente el nombre provenga de la palabra latina “crux”, que significa cruz o prueba. Los crisoles modernos pueden ser pequeños equipos de laboratorio utilizados para llevar a cabo reacciones químicas a alta temperatura, análisis o grandes recipientes industriales para fundir y calcinar metal y mineral, revestimientos incorporados para la fusión de hierro o aluminio en plantas de producción primaria y fundiciones de metales. Alternativamente, pueden ser de un tamaño mucho más pequeño, para su uso en aplicaciones de laboratorio.

Pueden estar hechos de arcilla, grafito, carburo de silicio, porcelana, cobre enfriado con agua o un metal relativamente infusible. También se utilizan metales como el níquel y el circonio como crisoles de fusión.

El crisol de grafito puede soportar la alta temperatura de los metales y tiene una buena resistencia a la erosión química y al choque térmico. Los crisoles de grafito son especialmente ideales para fundir metales preciosos, aluminio, cobre, etc.

Los crisoles para hornos vienen en diferentes formas y tamaños, desde formas pequeñas como tazas de té hasta formas cilíndricas más grandes, formas anchas, formas altas, barriles o formas cónicas con pico; y generalmente vienen con una tapa del tamaño correspondiente. Las tapas tienen un ajuste suelto para permitir que los gases escapen durante el proceso de fusión. Los diferentes tamaños van desde 1 kg hasta varios kilogramos más grandes para contener la fusión de metales en gran cantidad.

1.2, Consejos para usar el crisol

Cuando se utiliza un crisol para horno para la fusión, hay ciertas acciones que se deben evitar. Tales acciones incluyen llenar en exceso un crisol para horno con metal frío como aluminio, ya que existe una fuerte probabilidad de que el metal se expanda y agriete el crisol para horno. Además, asegúrate de nunca permitir que el metal se solidifique en el fondo del crisol para horno por la misma causa.

Los crisoles para horno deben ser adecuadamente examinados en busca de grietas antes de cada aplicación. Reemplaza los crisoles para horno que estén agrietados por nuevos. Mantén los crisoles para horno en un lugar seco, précaliéntalos y también el metal que se va a fundir a medida que el horno se calienta. Un poco de humedad puede hacer que el crisol para horno se agriete al calentarse.

Los crisoles para horno deben ser manipulados con cuidado utilizando tenazas que encajen correctamente. Las tenazas son herramientas de elevación que se utilizan para proteger los crisoles para horno de daños o fallos.

Es mejor usar diferentes crisoles para horno para diferentes tipos de metales para evitar la contaminación. También asegúrate de vaciar completamente el crisol para horno después de cada uso, ya que el metal que quede y se solidifique puede expandirse al volver a calentarse, lo que puede destruir el crisol para horno.

Los crisoles de grafito deben ser templados antes de su uso. Calienta el crisol de grafito vacío a una temperatura de unos 260 grados Celsius y mantenlo durante 20 minutos. Luego calienta el crisol hasta que esté al rojo vivo. Apaga el calor y deja que el crisol para horno se enfríe lentamente. Este proceso elimina cualquier humedad en el crisol. El crisol para horno está listo para su uso.

Coloca el metal en el crisol para horno de manera muy suelta. No compactes el crisol, ya que el material se expandirá al calentarse y dañará el crisol. Cuando el metal se haya fundido, agrega cuidadosamente más material al charco para su fusión.

Advertencia: En caso de que haya humedad presente en el nuevo material, puede ocurrir una explosión de vapor.

En esta ocasión nuevamente, no comprimas el metal de manera ajustada. Continúa añadiendo el metal al crisol para horno hasta que se haya fundido la cantidad requerida. Utiliza equipo adecuado para transportar y verter la fusión. El uso de equipo de seguridad es esencial, ya que la fusión de metales es una actividad peligrosa.

1.3, ¿Por qué necesitas un crisol para la fundición?

En algunas aplicaciones, como la refinación y fusión de metales preciosos, metales base y otros productos de metal, se diseñan crisoles para fundir a 1600 grados Celsius. En otras aplicaciones, se utilizan crisoles que permiten que el campo inductivo los atraviese y caliente directamente la carga de metal. Los beneficios de un crisol radican en su capacidad para resistir temperaturas muy altas, lo que lo hace adecuado para fundir diferentes tipos de metal para la metalurgia. La importancia de los crisoles para horno no puede ser subestimada en el proceso de fusión y fundición de metales, ya que aumenta la eficacia y la eficiencia de la fusión con un horno de inducción.

Los crisoles de grafito evitan la contaminación del metal fundido con los componentes del crisol. El material de grafito que forma el propio crisol de grafito está firmemente fusionado y ninguna parte se desprende cuando se está fundiendo metal, por lo tanto, su metal está protegido de la contaminación. Los materiales de grafito son duraderos y resistentes, están fabricados con grafito de alta calidad. Ofrecen una muy buena resistencia a los cambios de temperatura, así como resistencia química y una destacada conductividad térmica.

1.4, ¿Cuál es el material más adecuado para los crisoles?

Los crisoles de horno están hechos de materiales que tienen una temperatura de fusión más alta que los metales que se están fundiendo. Los primeros crisoles de horno estaban hechos de arcilla. Uno de los primeros usos del platino fue para hacer crisoles. Otros materiales utilizados para hacer crisoles eran porcelana, alúmina o cualquier metal inerte.

Los crisoles de horno recientes se fabrican en una variedad de construcciones de metal como arcilla-grafito, carburo de silicio, crisol de grafito, entre otros. Las operaciones a alta temperatura están involucradas en casi todas las industrias que tratan minerales y otros metales para la fabricación de productos metalúrgicos y químicos. El equipo utilizado para el tratamiento de estos materiales debe soportar la temperatura de operación y otras condiciones de trabajo como corrosión, erosión y cargas.

Crisol de porcelana

En la producción de crisoles de horno, es importante conocer los materiales crudos de sus componentes, sus propiedades importantes y la correlación entre estas propiedades y el uso real del crisol de horno.

De todos los tipos de crisoles de horno y materiales, el mejor y más adecuado material para los crisoles de horno es el grafito. Los crisoles de grafito están hechos a partir de grafito crudo. El material de grafito suele ser de color gris oscuro, opaco y tiene un brillo negro radiante. El grafito es un material distintivo que muestra las propiedades tanto de los metales como de los no metales. Aunque el grafito es flexible, no es elástico y tiene una alta conductividad eléctrica y térmica. También es químicamente estable y altamente refractario.

Crisol de alúmina

Dado que el grafito presenta estas características y más, lo hace ideal para los crisoles de horno. Por lo tanto, los crisoles de grafito tienen un excelente rendimiento térmico y ahorran mucha energía cuando se utilizan para fundir metales. Los crisoles de grafito son altamente resistentes a la alcalinidad y la acidez, lo que los hace duraderos a lo largo del tiempo.

Crisol de platino

1.5, Clasificación de los crisoles

- Crisoles de grafito: Son crisoles refractarios con una alta resistencia al choque térmico y poca tendencia a oxidar su contenido. Son altamente resistentes a productos químicos excepto a la oxidación. También se les puede llamar carbonáceos refractarios. El crisol (crisoles de grafito) generalmente contiene un 30-50% de grafito natural en hojuelas. Se suelen añadir aglutinantes como arcilla, arcilla plástica, alquitrán o brea, y polvo de silicio (2%) en peso para brindar resistencia antes de la cocción y prevenir una mayor oxidación, respectivamente.

- Crisoles de alúmina: Se caracterizan por una muy alta refractariedad ante la ebullición o fusión alcalina. También presentan una alta conductividad térmica y resistencia a la escoria ácida y básica. Pueden ser preparados a partir de los siguientes materiales crudos: bauxita diáspora junto con arcilla refractaria, corindón sinterizado y aglutinante, alúmina fundida y aglutinante, o una mezcla de los tres.

- Crisol de grafito/carburo de silicio: Tienen una naturaleza carbonosa. Los materiales crudos utilizados en su fabricación incluyen grafito, carburo de silicio y alquitrán.

- Crisoles de carburo de silicio: Estos se caracterizan por su alta conductividad térmica y, por lo tanto, ahorro de combustible, alta resistencia a los choques térmicos y derrames, vertido limpio pero pueden manchar algunos contenidos como vidrio. Los materiales crudos incluyen carburo de silicio, arcilla aglutinante u otros aglutinantes.

- Crisoles de magnesia: Estos se utilizan para la fusión de platino y otros materiales refractarios, así como en hornos eléctricos. Los materiales crudos utilizados incluyen magnetita calcinada (calentada por encima de los 1550 grados Celsius), aglutinantes como magnesia cáustica y cloruro de magnesio.

- Crisoles de sillimanita: Se utilizan para la fusión de vidrios con fines ópticos y experimentales. El tipo de cuerpo es alumino-silicato, que proporciona sillimanita. Los materiales crudos utilizados incluyen arcilla de bola, caolín, minerales de sillimanita y alúmina. Tienen una mejor resistencia a la escoria ácida que a la básica.

Los tipos de crisoles mencionados anteriormente tienen una variedad de propiedades, sin embargo, el crisol de grafito supera a todos los demás tipos de crisoles debido a sus cualidades relativamente sobresalientes como alta conductividad térmica, resistencia a los choques térmicos, alta resistencia al calor, resistencia a la corrosión, resistencia a la oxidación, antiadherencia, resistencia al removedor de escoria, resistencia a la acidez y alcalinidad, entre otras.

1.6, Formas de los crisoles

Los crisoles están disponibles en varios diseños y formas, incluyendo forma de barril, cónica, cilíndrica, de forma alta, para fundición de cráneos, con lengüeta y ranura para revestimientos de hornos y de forma ancha.

- Crisoles en forma de barril: Los crisoles en forma de barril tienen una abertura con un diámetro exterior superior que es esencialmente el mismo o solo ligeramente más pequeño que el diámetro exterior de la base o el fondo. Las paredes laterales se abultan creando un crisol con forma de barril.

- Cónicos o cónicos: Este tipo de crisoles tiene una abertura con un diámetro exterior superior que se estrecha hasta un diámetro inferior más pequeño en la base o el fondo. Las paredes laterales son rectas.

- Crisoles cilíndricos o de pared recta: Tienen una abertura con un diámetro exterior superior que es esencialmente el mismo o solo ligeramente más pequeño que el diámetro exterior de la base o el fondo. Las paredes laterales son rectas sin ningún abultamiento.

- Crisol para fundición de cráneos o hogar de fusión: Este tipo de crisol tiene una carcasa de cobre refrigerada por agua o sal que mantiene una capa externa o “cráneo” de metal sin fundir. La capa no fundida contiene la fusión. Las fusiones se calientan mediante arco eléctrico, plasma o haz de electrones.

- Crisoles de lengüeta y ranura: Son un sistema modular de crisoles que consta de una serie de componentes entrelazados que se apilan para formar un revestimiento de horno o un crisol. Los crisoles de lengüeta y ranura pueden usar un respaldo de cemento refractario detrás del crisol, pero no dentro de las ranuras entrelazadas. La ausencia de cemento refractario entre las partes de cerámica del crisol mejora la vida útil del revestimiento y la calidad de las fusiones.

Crisoles de forma ancha: Son recipientes de perfil bajo, poco profundos o planos con paredes cortas en comparación con los crisoles de forma alta. Los crisoles tienen una abertura muy amplia con un diámetro exterior que se estrecha hasta un diámetro de base mucho más pequeño. Las paredes laterales suelen tener una ligera curva o abultamiento hacia afuera.

Factores a considerar al elegir un crisol

Para seleccionar un crisol para tus operaciones, necesitas el crisol adecuado de la amplia gama de tipos y materiales de crisoles disponibles para ti. Debes considerar lo siguiente al elegir un crisol de grafito para calentamiento por inducción:

2.1, Tipo de horno de fundición

La capacidad, dimensiones y tipo de horno que utilices determinarán tu elección de crisol para horno. Si conoces la capacidad para la cual fue diseñado tu horno, sabrás qué capacidad debe tener tu crisol. De manera similar, las dimensiones del espacio del crisol de grafito en tu horno dictarán las dimensiones y la forma de tu crisol de grafito. Esto también determinará si tu crisol para horno debe incluir un pico de vertido. Sin embargo, elegir un crisol que se ajuste a tu tipo de horno te presentará muchos otros factores menos evidentes para considerar. Hay diferentes tipos de hornos y diferentes tipos de crisoles propios de cada uno de ellos.

Horno de Combustible:

Los hornos de combustible incluyen hornos alimentados con coque, propano, petróleo o gas. Cada uno de estos combustibles expone directamente al crisol del horno a la fuente de calor y cada uno proporciona un nivel diferente de calor, normalmente medido en BTU (Unidad Térmica Británica). Cualquier crisol de horno seleccionado debe ser capaz de resistir los BTU máximos que el combustible del horno puede aplicar al crisol de grafito. En los hornos de gas, petróleo y propano, el crisol de grafito debe ser capaz de resistir los efectos de la llama del quemador en la base del horno, y el crisol debe estar diseñado en forma cónica para permitir que la llama circule alrededor del crisol de grafito de abajo hacia arriba. Esto permite un calentamiento uniforme del crisol de grafito. El material del crisol debe ser capaz de resistir el daño por oxidación de la llama y acomodar la velocidad de cambio térmico que experimentará el crisol.

Una buena conductividad térmica y un calentamiento uniforme son factores importantes en la transferencia del calor desde el interior del horno a través del crisol hasta la carga de metal. Los crisoles con alto contenido de grafito en el aglutinante de carbono tienen alta conductividad térmica para una fusión rápida en hornos de gas.

Horno de Resistencia:

Los hornos de resistencia eléctrica proporcionan un calentamiento uniforme y completo a un crisol de grafito, y son ideales para un control preciso y uniforme de la temperatura en aplicaciones de contención de metal. Los crisoles eficientes en energía con un alto contenido de grafito en el aglutinante de carbono son frecuentemente seleccionados para proporcionar una alta conductividad térmica para una fusión más rápida en este tipo de horno.

Los crisoles diseñados para hornos de resistencia generalmente tienen forma de cuenco y proporcionan una distancia uniforme entre el crisol y los elementos calefactores del horno.

Horno de Inducción:

Seleccionar un crisol para un horno de inducción es una tarea más compleja. En algunas aplicaciones, como la refinación de metales preciosos, se utilizan crisoles diseñados para calentarse en los campos inductivos del horno para fundir la carga. En otras aplicaciones, se emplean crisoles que permiten que el campo inductivo los atraviese y caliente directamente la carga de metal. Por lo tanto, es importante que las características eléctricas del crisol de grafito se correspondan con la frecuencia de operación del horno y con la aplicación de fusión. Por ejemplo, en algunos diseños, los hornos de inducción de baja frecuencia requieren crisoles con alto contenido de carburo de silicio y en otras aplicaciones, los hornos de inducción de alta frecuencia requieren crisoles con alto contenido de arcilla. Coincidir la resistividad eléctrica del crisol con el horno de inducción es clave para evitar el sobrecalentamiento del crisol.

La mayoría de los crisoles de grafito diseñados para hornos de inducción son cilíndricos para proporcionar una distancia uniforme entre el crisol y la bobina del horno. Sin embargo, algunos hornos pequeños diseñados para crisoles removibles presentan una bobina cónica para coincidir con el perfil de los crisoles en forma de bodega.

Horno de Fusión por Inducción al Vacío:

La fusión por inducción al vacío tiene un alto potencial de aplicación en comparación con las técnicas de fusión alternativas. La fusión por inducción al vacío (FIV) es una técnica comúnmente utilizada para la fusión y colada de aleaciones, que implica fundir una aleación bajo vacío o en una atmósfera inerte mediante inducción electromagnética utilizando bobinas. La fusión por inducción al vacío puede ser obstaculizada por la falta de un crisol adecuado. Un crisol adecuado debe combinar una baja reactividad con el metal que se funde a 1600 grados Celsius, tener estabilidad termodinámica y resistencia a los choques térmicos. El titanio y las aleaciones de titanio se utilizan ampliamente en una variedad de campos, incluyendo la industria aeroespacial y automotriz, la fabricación de componentes biomédicos e instrumentos quirúrgicos, la ingeniería química y petroquímica, aplicaciones marinas, etc. Estas industrias adoptan el horno de fusión por inducción al vacío para fundir titanio.

Horno de Remelting por Arco en Vacío:

La fusión por arco en vacío es un proceso de fusión secundario para la producción de lingotes de metal con una homogeneidad química y mecánica elevada, destinados a aplicaciones altamente exigentes. El crisol de horno comúnmente utilizado en un horno de fusión por arco en vacío está hecho de cobre, el cual suele estar rodeado por una chaqueta de agua utilizada para enfriar la fusión y controlar la velocidad de solidificación.

Fundidor de Haz de Electrones: Los crisoles de haz de electrones están diseñados para ofrecer a los usuarios de haces de electrones un mejor rendimiento de evaporación en los modos de crisol desnudo. Los crisoles de grafito utilizados en hornos de haz de electrones actúan como una barrera térmica eficiente entre el evaporante fundido y el crisol de cobre refrigerado por agua.

Horno de Fusión por Arco de Plasma:

El horno de arco de plasma es un dispositivo utilizado para fundir una sustancia mediante el flujo de plasma de baja temperatura, típicamente creado por un calentador de arco eléctrico (plasmatrón). El principal campo de aplicación del horno de plasma es la electrometalurgia. Existen tres tipos de hornos de plasma: hornos de plasma para fundir en un crisol de cerámica; hornos de plasma para fundir en un cristalizador y hornos de plasma para fundir en una escoria. Los hornos de plasma con crisol de cerámica se utilizan principalmente para fundir acero, aleaciones a base de níquel y metales de desecho con adiciones de aleación. Los hornos de plasma con cristalizador se utilizan principalmente para el proceso de refinamiento del metal. A diferencia de los procesos de refinamiento por electroescoria, arco al vacío y haz de electrones, el principal medio tecnológico de acción sobre el metal líquido es la fase gaseosa. Los hornos de plasma para fundir en una escoria están diseñados para fabricar piezas de acero, aleaciones de alta temperatura y metales refractarios.

2.2, Límite de potencia del horno

La potencia del horno de inducción se puede categorizar en tres: baja frecuencia de potencia (menos de 400 Hz), frecuencia de potencia media (400-1000 Hz) y alta frecuencia de potencia (más de 1000 Hz). Cuanto mayor sea la frecuencia de operación, mayor será la cantidad máxima de potencia que se puede aplicar a un horno de una capacidad dada y menor será la cantidad de turbulencia inducida. El sistema de suministro de energía tiene dos funciones: suministrar energía a la bobina primaria y controlar la fusión del metal.

El principio de calentamiento por inducción es que una fuente eléctrica de alto voltaje de una bobina primaria induce un voltaje bajo y una corriente alta en el metal, o bobina secundaria. El calentamiento por inducción es simplemente un método de transferencia de energía térmica. Un buen crisol de horno debe ser capaz de adaptarse al principio de calentamiento del horno de inducción. Por lo tanto, esto influirá en su elección de crisol.

2.3, El tipo de metal precioso determina el crisol

Entender el tipo de metal o aleación te permitirá saber las características que estás buscando en un crisol de horno. Tu catálogo detallado de los metales que tienes la intención de fundir ayudará a establecer la temperatura máxima que el crisol debe soportar para la fusión o retención, definirá cómo el metal interactuará con el material del crisol del horno tanto química como físicamente, y será un factor clave para determinar qué características debería ofrecer tu crisol óptimo. Por ejemplo, al fundir aleaciones a base de cobre en hornos de combustión, los crisoles de carburo de silicio formados en rollo tienen un mejor rendimiento debido a una mayor resistencia al choque térmico. En otros tipos de hornos, los crisoles se seleccionan a menudo debido a su alta densidad. Los crisoles menos densos y más porosos pueden permitir la erosión.

Los crisoles de arcilla grafito y carburo de silicio unidos con carbono y cerámica son ampliamente utilizados en la fusión de aluminio y aleaciones de aluminio, bronce de aluminio, cobre, aleaciones a base de cobre, cuproníquel y aleaciones de bronce niquelado, metales preciosos, zinc y óxido de zinc. También se utilizan crisoles en la fusión de hierro fundido. Tomados en conjunto como grupo, estos metales representan un rango de temperatura de 400 grados Celsius a 1600 grados Celsius.

Aunque algunos tipos de crisoles soportan temperaturas de metal que abarcan un amplio espectro de metales, es necesario seleccionar crisoles de horno destinados a fundir metales o aleaciones específicas. Seleccionar tales crisoles a menudo es más ventajoso porque ofrecen características de permanencia importantes para tus operaciones. Por ejemplo, usar un crisol que pueda fundir metal desde hierro hasta zinc puede no ser tan importante para tu operación de fusión de aleaciones de aluminio, teniendo un crisol limitado al rango de temperatura que necesitas pero capaz de resistir el daño por corrosión de tus fundentes de tratamiento de metal.

Los crisoles más adecuados para la fusión de metales preciosos son el crisol de grafito y el crisol de carburo de silicio. La temperatura de fusión de un crisol de carburo de silicio alcanza los 1600 grados Celsius. Por otro lado, el crisol de arcilla grafito tiene una temperatura de fusión que varía desde 850 grados Celsius hasta 1600 grados Celsius. Los crisoles de grafito se utilizan para fundir metales preciosos como oro, plata, platino y paladio. El crisol de grafito tiene una resistencia extremadamente buena al choque térmico, lo que permite una fusión rápida desde el frío.

Sin embargo, los metales que tienen puntos de fusión de 1600 grados Celsius o más se funden utilizando el crisol de cuarzo. El platino y el paladio entran en esta categoría.

El platino tiene un punto de fusión de 1768 grados Celsius, mientras que el paladio tiene un punto de fusión de 1555 grados Celsius.

El crisol de cuarzo tiene sílice fundida como material principal y sus muchas propiedades deseables incluyen alta pureza química, alta resistencia a la corrosión, alto punto de fusión, extrema dureza, bajo coeficiente de expansión térmica, alta refractariedad, buena estabilidad térmica y alta resistencia al choque térmico.

2.4, Temperaturas de fusión y retención

La temperatura de fusión del metal y la aleación que derrita o retenga determinará el rango de temperatura dentro del cual su crisol del horno debe ser capaz de operar. Los crisoles nunca deben calentarse por encima de su temperatura máxima, ya que esto puede provocar la falla del crisol. Operar por debajo del límite de temperatura del crisol también puede causar problemas. Por ejemplo, los crisoles diseñados para la fusión de alta temperatura de aleaciones a base de cobre se oxidarán si se utilizan a bajas temperaturas para la fusión de zinc.

Las prácticas de fusión y retención son factores importantes que deben considerarse al seleccionar los crisoles. Si sus operaciones involucran el sobrecalentamiento, deberá tener en cuenta las temperaturas más altas del metal.

2.5, Velocidad de cambio de temperatura

La capacidad de un crisol de horno para manejar la velocidad de cambio de temperatura es tan importante como sus límites de temperatura mínima y máxima. Si sus operaciones suelen involucrar ciclos frecuentes de calentamiento y enfriamiento, lo que significa que está sujeto a cambios rápidos de temperatura, deberá seleccionar un crisol que sea resistente al choque térmico. Por ejemplo, un alto contenido de carbono en el grafito de un crisol proporciona una alta conductividad térmica y no mojabilidad, lo que resulta en una alta resistencia al choque térmico. Esto es crítico para aplicaciones de fundición que pueden cambiar por varios cientos de grados en segundos.

2.6, Cómo se carga el crisol

Si su crisol solo contiene metal fundido, entonces no hay necesidad de un crisol diseñado para ser altamente resistente al daño físico. En el caso de que metales pesados constituyan la mayor parte de su carga, deberá seleccionar un crisol que sea mecánicamente resistente y capaz de resistir impactos físicos. Los crisoles con un alto contenido de carbono y una estructura de grafito orientada en dirección proporcionan una excelente resistencia al impacto.

2.7, Fundentes y aditivos

Todos los crisoles para hornos ofrecen cierto nivel de resistencia a la corrosión y al ataque químico. Los fundentes y otros tratamientos metálicos utilizados en la fusión de aluminio y otros metales no ferrosos son altamente corrosivos y requieren un crisol que ofrezca un alto nivel de resistencia al ataque químico. Esta resistencia se logra mejor mediante una estructura de material de crisol consistentemente densa y un esmalte protector duradero. Si su aplicación metálica involucra el uso de tratamientos metálicos corrosivos, necesita un crisol para horno que ofrezca el nivel adecuado de protección contra estos agentes.

2.8, Desgasificación y refinación

El desgasificado del aluminio y sus aleaciones generalmente implica hacer burbujear gas inerte, normalmente nitrógeno, a través del baño fundido con un rotor diseñado para descomponer y dispersar las burbujas de gas. Estas pequeñas burbujas luego arrastran el hidrógeno indeseable y los óxidos fuera del baño y lo llevan junto con la escoria e inclusiones a la superficie, donde el gas escapa al aire y el material sólido puede ser removido. Este proceso se usa a menudo junto con agentes de flujo que erosionan físicamente el crisol y lo atacan químicamente. Por lo tanto, se necesita un crisol para horno denso y resistente que sea altamente resistente al ataque químico. Los crisoles de grafito proporcionan una excelente resistencia a la erosión a temperaturas elevadas y a la corrosión química.

En la refinación y fusión de metales preciosos, es importante que el crisol que utilice proporcione metal limpio incorporando propiedades de no mojado.

2.9, Eliminación de escoria y escoria

Un crisol denso y que no moja ayuda a reducir la acumulación de escoria y dross, y facilitará la limpieza del crisol cuando esté vacío.

2.10, Vaciar el horno

Los crisoles para fundición deben diseñarse para un fácil acceso al metal. Esto permite que el horno mantenga el metal a la temperatura adecuada y evita el desperdicio de energía o combustible.

Los crisoles para hornos que se inclinan para verter a menudo requieren boquillas de vertido integradas que proporcionen el alcance y la precisión necesarios para el vertido.

2.11, Tipo de atmósfera

- Horno de aire/oxidante: Sistema de procesamiento térmico que emplea aire o atmósfera oxidante. Se deben elegir crisoles de horno que sean resistentes a la oxidación o quemado a la temperatura de uso final. Los crisoles de grafito o metal refractario pueden quemarse si se utilizan a alta temperatura en una atmósfera oxidante.

- Inerte: Horno o sistema de procesamiento térmico que emplea un gas inerte como argón como atmósfera o manta de protección.

- Reductor: Horno o sistema de procesamiento térmico que emplea un gas reductor como atmósfera de hidrógeno. Se deben elegir crisoles de horno sin componentes que puedan ser reducidos a la temperatura de uso final. Los óxidos de hierro o la sílice podrían reducirse a hierro o silicio a altas temperaturas y en condiciones reductoras.

- Vacío: Horno o sistema de procesamiento térmico que emplea un vacío como atmósfera. Se deben elegir crisoles de horno que no consistan en componentes volátiles o de alta presión de vapor a la temperatura de uso final.

2.12, Capacidad de fusión

Las capacidades de fusión pueden ser pequeñas, medianas o grandes. Dependiendo del tamaño de tu producción, puedes elegir el tamaño del crisol de horno que necesitas. Hay crisoles de 250g, 500g, 1kg y 2kg para la fusión a pequeña escala, y crisoles de 4kg a 6kg para la fusión a escala mediana, y crisoles de 8kg a 10kg para la fusión a gran escala.

2.13, Precio del crisol

El costo de un crisol de horno es muy importante. Como se mencionó anteriormente, metales como el tungsteno y el platino se utilizan como crisoles de horno, y estos crisoles pueden ser muy costosos de adquirir. Los crisoles de grafito son crisoles menos costosos y funcionan excelentemente para la fusión.

Comprender todos los aspectos de tu horno de fusión, las temperaturas de fusión de tu horno y el tamaño o capacidad de tu fusión te ayudará a elegir el mejor crisol de grafito para tus actividades de fusión.

¿Por qué elegir los crisoles de Superbmelt?: Cómo producimos los crisoles

3.1, Fabricación del crisol de grafito

Los refractarios se fabrican a partir de sustancias que se encuentran naturalmente en la corteza terrestre, como el grafito. Los materiales de grafito no se encuentran en su forma pura, por lo que necesitan un tratamiento antes de su fabricación. El procesamiento inicial puede incluir un estudio exhaustivo del yacimiento, minería selectiva, almacenamiento por grado y técnicas de beneficio como el intemperismo, molienda, lavado, separación por medio denso, flotación por espuma, entre otras.

Aunque algunos se pueden usar sin preprocesamiento, muchos deben someterse a un tratamiento térmico. La calcinación también se lleva a cabo en algunos de los tratamientos previos. Originalmente, la calcinación se refería específicamente al tratamiento de minerales calizos para eliminar el CO2. El término ha llegado a usarse para indicar el tratamiento térmico para sinterizar o quemar (quemado en muerto) el grano refractario hasta obtener un material denso y estable, así como para descomponer minerales. Los materiales obtenidos después de la calcinación son materiales quemados en forma sólida y se les llama grano, clínker o grog.

3.2, Control de materias primas

El grafito es una alotropía del carbono y es de color gris a negro, opaco, muy suave, tiene una baja densidad y un lustre metálico. Es flexible y presenta propiedades tanto metálicas como no metálicas, lo que lo hace adecuado para diversas aplicaciones industriales.

La producción global de grafito natural es aproximadamente de 1 a 1.2 millones de toneladas por año, de las cuales se estima que el grafito en escamas es de alrededor de 600-800 kt por año, el grafito amorfo alrededor de 300 kt y el grafito venoso alrededor de 4 kt. Los principales productores mundiales de grafito en escamas en 2018 fueron China y Brasil. Mozambique está aumentando significativamente su producción, habiendo producido alrededor de 0.1 Mt en 2018, se espera que supere a Brasil y se convierta en el segundo productor mundial más grande en 2019.

China también está experimentando un aumento en la producción de grafito en escamas, principalmente en la provincia de Heilongjiang, para abastecer el mercado de ánodos de batería. Los principales usos del grafito son en refractarios, baterías, grafito expandible, así como en revestimientos de frenos, lubricantes y operaciones de siderurgia y fundición.

En Superbmelt, producimos nuestros crisoles a partir de grafito obtenido del procesamiento de coque de petróleo y coque de alquitrán. El grafito utilizado en la fabricación de los crisoles pasa por cierto grado de procesamiento con nuestros equipos sofisticados, dedicados a tal función. Los principales componentes de nuestro grafito son:

Coke de alquitrán (producido a partir de alquitrán de hulla que aparece durante la producción de coque). El coke de alquitrán se fabrica cocinando la destilación destructiva del alquitrán de hulla a partir de residuos de carbono de alta pureza. Tiene un alto contenido de carbono y un bajo contenido de azufre y cenizas. El coke de alquitrán también tiene una alta conductividad térmica. Es un subproducto de la fabricación de gas de hulla.

Coque de petróleo (petcoke) es el residuo carbonáceo sólido de color gris a negro que queda después de la destilación destructiva de residuos de petróleo. El petcoke se utiliza en la producción de grafito, la fundición y las industrias químicas.

Producimos grafito de varias densidades con estos componentes. El nivel de densidad tiene un impacto en el nivel de porosidad de nuestros crisoles de grafito, lo que implica que cuanto mayor sea la densidad del grafito, menor será la porosidad del crisol, y cuanto menor sea la densidad del grafito, mayor será la porosidad del crisol. Además, cuanto mayor sea la durabilidad del crisol del horno, mejores serán sus cualidades de fusión; esto proporciona al crisol del horno una vida útil más larga para su utilización en entornos de vacío.

| Grado | NX601 | NX602 | NX603 | NX604 | NX605 |

| Tamaño de grano (µm) | 25 | 25 | 25 | 25 | 25 |

| Densidad a granel (≥g/cm3) | 1.55 | 1.72 | 1.80 | 1.85 | 1.90 |

| Resistencia a la compresión (≥MPa) | 35 | 45 | 60 | 65 | 70 |

| Resistencia a la flexión (≥MPa) | 15 | 20 | 30 | 33 | 35 |

| Porosidad (≤%) | 23 | 20 | 17 | 14 | 11 |

| Resistencia específica (≤µΩm) | 12 | 12 | 12 | 12 | 12 |

| Contenido de ceniza (≤%) | 0.08 | 0.07 | 0.06 | 0.05 | 0.03 |

| Dureza Shore | 35 | 45 | 50 | 55 | 60 |

3.3, Niveles de proceso que pueden cumplir con diferentes estándares

Existen tres niveles diferentes de procesamiento de grafito para los crisoles de grafito de Superbmelt: el proceso de grafito moldeado, el proceso de grafito prensado isostático y el proceso de grafito medio grueso.

- Proceso de grafito moldeado

Moldeado significa que se prensa en frío mediante moldeo. Es un tipo de grafito que se prensa isostáticamente. El material de grafito resultante tiene propiedades excelentes distribuidas uniformemente en toda la masa sin tener una dirección de grano. Combinado con alta densidad y tamaño de partícula pequeño, el resultado es un material altamente ingenierizado, muy resistente, con buena maquinabilidad y capaz de retener detalles muy finos. Es resistente a altas temperaturas en entornos controlados, electroconductor y tiene propiedades autolubricantes.

- Proceso de grafito prensado isostático

La tecnología de prensado isostático es un equipo hidráulico de súper alta presión y su principio de funcionamiento es que los productos se forman bajo la condición de igual presión y alta presión en todas las direcciones y en contenedores herméticos de alta presión. Propiedades de isotropía, equilibrio estructural, alta conductividad, alta pureza, alta resistencia, alta densidad, alta resistencia mecánica; excelente resistencia al choque térmico, resistencia a altas temperaturas, resistencia a la oxidación y la corrosión; grano fino, baja reactividad y fácil de mecanizar con precisión. El grafito prensado isostático es de la más alta calidad de los tres, lo que se traduce en un precio más alto en comparación con las otras dos tecnologías. El grafito isostático significa que la mezcla de materiales crudos se comprime en bloques rectangulares o redondos. Además, el grafito isostático generalmente tiende a tener los tamaños de grano más pequeños de todos los grafitos artificiales. En este proceso, el contenido de poros del crisol es bajo y la densidad es grande, homogénea y presenta una fuerte resistencia a la erosión.

- Proceso de grafito medio grueso

Las partículas de grafito son gruesas debido a la baja resistencia a la compresión y a la flexión. El grafito medio grueso se utiliza principalmente para intercambiadores de calor y elementos calefactores. El grafito medio grueso es mejor utilizado para crisoles y hornos de uso frecuente.

3.4, Mecanizado de precisión CNC

El crisol de grafito se utiliza ampliamente para experimentos y la fusión de metales. Los materiales de los crisoles de grafito tienen una alta pureza, alta resistencia y alta densidad; a través de equipos de mecanizado CNC de alta precisión, se fabrican crisoles de grafito, crisoles de fundición de grafito, canales de aceite de grafito, deslizadores, tabletas de dibujo y varillas de extracción de productos de grafito moldeado.

Nuestro centro de mecanizado CNC bien establecido nos respalda para fabricar estos crisoles de precisión utilizando materiales de grafito de alta calidad. Nuestros maquinistas altamente capacitados combinan todos los materiales para permitir que el CNC mecanice el grafito según las especificaciones más exigentes y tolerancias precisas.

3.5, Pruebas

El grafito a partir del cual se fabrican los crisoles de grafito se somete con frecuencia a pruebas de porosidad por parte del fabricante, siendo común probar solo una pequeña muestra de prueba. Lamentablemente, un solo poro o fisura de tamaño sustancial en cualquier parte de la longitud del crisol puede causar grietas y volver la pieza completa inutilizable.

Un método para probar los crisoles de grafito en busca de la presencia de poros o fisuras indeseablemente grandes, consiste en sumergir el crisol en agua, reducir la presión atmosférica sobre la superficie del agua hasta un punto donde se observen burbujas saliendo de los poros en la superficie de grafito y determinar visualmente la existencia de poros que emitan burbujas de un diámetro suficiente para indicar un poro o fisura indeseablemente grande en el crisol de grafito.

3.6, Formas de maximizar la vida útil del crisol

Cómo se maneja, opera y mantiene un crisol de grafito puede marcar la diferencia entre un crisol que funciona de manera constante y uno que no cumple siquiera con los estándares mínimos, y esto puede no estar relacionado con el propio crisol del horno. Más bien, la diferencia en el rendimiento puede depender completamente de cómo se maneja, opera y mantiene el crisol en la fundición. Por ejemplo, si algunos crisoles del horno tienen una larga vida útil mientras que otros crisoles idénticos fallan después de un par de calentamientos, las condiciones de operación en la fundición suelen ser la causa de esas fallas prematuras. Frecuentemente, seguir algunos procedimientos operativos básicos eliminará los fallos tempranos de los crisoles. A continuación, se presentan las prácticas que ayudarán a prolongar la vida útil de su crisol de horno.

- Verifique el crisol en busca de grietas y daños al recibirlo. Asegúrese de manejarlo y almacenarlo correctamente. Un manejo incorrecto puede dañar fácilmente los crisoles. Cuando llega un crisol nuevo, inspéctelo cuidadosamente en busca de astillas, grietas y abrasiones, y nunca ponga un crisol dañado en servicio. Además, al mover los crisoles hacia un horno o almacenamiento, nunca los ruede: esto daña el esmalte protector. Y nunca apile los crisoles uno dentro del otro, ya que se agrietarán. Nunca los coloque directamente sobre una superficie de concreto, ya que absorberán agua en la parte inferior.

- Instale los crisoles del horno de acuerdo con las instrucciones del fabricante. Si bien la instalación de un crisol es rápida y sencilla, es necesario tener cuidado de seguir las instrucciones con respecto al tamaño de la base, las separaciones entre el crisol y el horno, y el precalentamiento inicial del crisol. Una base muy pequeña puede no proporcionar suficiente soporte y una altura incorrecta de la base en un horno de combustible puede hacer que la llama del quemador cree una zona sobrecalentada y oxidada en el crisol. Separaciones insuficientes entre el crisol y los lados y la parte superior del horno pueden causar grietas cuando el crisol calentado se expande. Además, un calentamiento inicial insuficiente puede resultar en la falla del crisol en el primer uso.

- Evite el choque térmico con un precalentamiento adecuado. Si bien algunos tipos de crisoles de horno están diseñados para resistir el daño por calentamiento rápido, todos los crisoles requieren un precalentamiento cuidadoso si se permite que se enfríen entre fundiciones. El choque térmico provoca grietas en los crisoles calentados demasiado rápido. Siga las recomendaciones de precalentamiento especificadas.

- Cada crisol del horno tiene un límite máximo de temperatura. Si excede ese límite, el crisol se dañará y puede fallar. Mantenga un control estricto de las temperaturas del crisol. Permitir que el metal fundido se solidifique en el crisol también puede dañar el crisol cuando se vuelva a calentar ese metal para verterlo.

- Evite el daño físico cargando correctamente y con cuidado. Dejar caer un molde pesado o una lingotera en un crisol del horno puede astillar o agrietar el crisol, lo que lleva a su falla. Siga la práctica adecuada de carga, primero cargando materiales pequeños y luego bajando cuidadosamente materiales más pesados sobre una base de amortiguación. También es importante no empacar los materiales de carga en el horno de manera apretada. Cuando el material empacado se calienta, se expande y puede agrietar el crisol.

- Protéjase contra el ataque químico minimizando el uso de fundentes y añadiendo fundente solo después de que el metal esté completamente fundido. Todos los crisoles de horno, incluso aquellos diseñados para resistir el ataque químico, pueden dañarse con aditivos de fundente. La forma más efectiva de minimizar este daño es agregar fundente solo después de que el baño esté completamente fundido y capaz de diluir el material. Agregar fundente con la carga sólida permite que el fundente concentrado ataque la superficie del crisol durante el proceso de fusión. También es importante utilizar la cantidad mínima de fundente requerida.

- En un horno de combustible, operar el quemador con exceso de aire y el impacto directo de la llama en la superficie del crisol producirá una oxidación dañina del crisol. En todos los hornos, colocar fibra cerámica entre el crisol y su base o encajar fibra cerámica en el borde superior del crisol también causará oxidación y grietas en esas áreas. Permitir que un baño de metal se mantenga a una temperatura mínima durante un período prolongado de tiempo acelerará la oxidación del crisol.

- Controle la acumulación de escoria limpiando regularmente. La acumulación de escoria tiene efectos negativos en varios aspectos. Tiene baja conductividad térmica, lo que requiere temperaturas de horno más altas. Absorbe el fundente y acelera el ataque químico al crisol del horno. Y su alta tasa de expansión genera presión interna en el crisol que puede dañarlo. Siga un programa constante de eliminación frecuente y exhaustiva de la escoria, utilizando una herramienta de raspar que se adapte a la curva de la superficie interior del crisol para evitar rayar.

- Mantenga un registro detallado del uso del crisol del horno, inspeccione el crisol del horno con frecuencia y reemplácelo cuando esté desgastado o dañado. Mantener un registro preciso del uso del crisol es esencial para el funcionamiento efectivo y seguro de los crisoles. Le permite crear un historial que revelará qué vida útil del crisol debe anticipar en operaciones normales. Con esta información, puede establecer un programa de reemplazo rutinario del crisol que minimizará el tiempo de inactividad. Sin embargo, dicho programa no es un sustituto de inspecciones frecuentes del crisol que pueden revelar desgaste o daños que requieren un reemplazo inmediato del crisol.

- Seleccione el crisol adecuado para sus operaciones y procesos. Seleccionar la herramienta adecuada para el trabajo es esencial para la mayoría de las tareas y los crisoles no son una excepción. La forma más importante de maximizar la vida útil del crisol es comenzar seleccionando el crisol adecuado para su aplicación. Debe considerar la gama completa de metales y aleaciones que derrite o mantiene, el tipo y tamaño del horno de fusión o mantenimiento que utiliza, los rangos de temperatura que experimentará el crisol, la velocidad de cambio de temperatura que debe soportar el crisol, los fundentes o aditivos que se utilizarán, su horario de operación, cómo se cargará y vaciará el crisol, cómo se manejará y cómo se mantendrá. Con esta información en mano, recibirá recomendaciones adecuadas sobre la elección del crisol de Superbmelt.

Conclusión

Sin importar en qué etapa te encuentres en el proceso de fabricación, te ofrecemos los crisoles de grafito que son adecuados para ti. Somos un fabricante de crisoles de grafito que adopta el más alto nivel de experiencia y tecnología en la producción de nuestros crisoles para hornos. Nuestros crisoles de grafito son de alta densidad, baja porosidad, efectivos y duraderos para todas las actividades de fundición y fusión.

Fabricamos tanto crisoles de grafito grandes como pequeños, para fundiciones grandes y pequeñas. Es importante tener en cuenta que, a pesar de todas las características brillantes de nuestros crisoles, el precio de los crisoles de grafito de Superbmelt es muy asequible.

Disfrutarás de una buena conductividad térmica, fundición de metales preciosos de alta calidad sin pérdida de metal precioso, fácil mantenimiento, alta estabilidad térmica, alta resistencia mecánica, resistencia a la alcalinidad y acidez, entre otras ventajas. Con frecuencia se están introduciendo nuevos tipos de crisoles para hornos con características de rendimiento mejoradas y te mantenemos actualizado con esta información.

Preguntas frecuentes definitivas para comprar crisoles de grafito

- 1. ¿Qué es un crisol de grafito?

- 2. ¿Son suficientemente buenos los crisoles de grafito?

- 3. ¿A qué temperatura puede llegar un crisol de grafito?

- 4. ¿Cuál es el mejor material para un crisol?

- 5. ¿Deberías templar los crisoles de grafito?

- 6. ¿Qué se debe verificar antes de usar un crisol?

- 7. ¿Qué tamaño tiene un crisol de 4 kg?

- 8. ¿Cuál es el punto de fusión del grafito?

- 9. ¿Cómo luce un crisol?

- 10. ¿Por qué se llama crisol?

- 11. ¿Por qué se usa el grafito para fabricar crisoles?

- 12. ¿Qué material se utiliza para hacer crisoles?

- 13. ¿Cuáles son los diferentes tipos de crisoles?

- 14. ¿Qué se puede usar como un crisol?

- 15. ¿Cómo haces para que un crisol derrita oro?

- 16. ¿De qué está hecho un crisol de fusión?

- 17. ¿Cuánto oro perderé al fundirlo en un crisol?

- 18. ¿Por qué se precalienta un crisol?

- 19. ¿Por qué no permitimos que el crisol se vuelva completamente rojo?

- 20. ¿Cómo se calienta un crisol?

1. ¿Qué es un crisol de grafito?

Un crisol de grafito es un recipiente hecho de grafito y se utiliza para fundir y contener metales. Se pueden usar a temperaturas de hasta 1600 grados Celsius y son adecuados para refinar y fundir metales preciosos y metales base, entre otros productos. El crisol de grafito es la elección de muchos usuarios debido a sus propiedades sobresalientes, que incluyen:

- Alta conductividad térmica: Debido al uso de grafito y otros materiales en alta conductividad térmica, garantiza una buena conducción térmica, acorta el tiempo de fusión y reduce el consumo de energía.

- Resistencia al choque térmico: El rendimiento de resistencia al choque térmico del crisol de grafito es fuerte, no es fácil de romper ante el frío repentino, el calor repentino y cualquier proceso.

- Alta resistencia al calor: Los crisoles de grafito tienen una alta temperatura de funcionamiento y son resistentes a temperaturas de 1200 a 1600 grados Celsius.

- Resistencia a la corrosión: El diseño uniforme y fino de la matriz de grafito del crisol lo hace resistente a la erosión por la fusión y retrasa el grado de erosión del producto.

- Anti-choque mecánico: Los crisoles de grafito tienen cierto impacto en la resistencia al impacto de las propiedades mecánicas.

- Resistencia a la oxidación: El grafito es fácilmente oxidable en la niebla de oxidación de alta temperatura, pero tiene un menor consumo de oxidación debido al tratamiento de prevención de oxidación.

- Antiadherencia: La absorción y adhesión del metal fundido al crisol de grafito es imposible debido al estricto control de la composición del material y la contaminación del metal posterior.

- Resistencia a la eliminación de escoria: Los crisoles de grafito tienen una buena resistencia al efecto de la escoria.

- Resistencia a los ácidos: Los crisoles de grafito son resistentes a la acidez y la alcalinidad.

- Estabilidad de calidad: La tecnología de producción y el sistema de garantía de calidad del método de formación de alta presión del crisol de grafito garantizan plenamente la estabilidad de la calidad de fusión.

2. ¿Son suficientemente buenos los crisoles de grafito?

Sí, los crisoles de grafito son los mejores para fundir metales preciosos y otros tipos de metales, ya que los crisoles de grafito ofrecen numerosos beneficios a sus usuarios, como una buena estabilidad térmica, alta resistencia al choque, resistencia a la acidez, alta resistencia a altas temperaturas, durabilidad, facilidad de mantenimiento, etc. El grafito, al ser un material inerte, es el más adecuado para fabricar crisoles para la fusión de metales ferrosos y no ferrosos en la industria.

3. ¿A qué temperatura puede llegar un crisol de grafito?

Los crisoles de grafito son resistentes a las altas temperaturas, y por eso se utilizan principalmente en hornos. Es esencial que la temperatura de fusión del crisol de grafito sea más alta para que no se rompa al fundir metales a temperaturas muy elevadas. El crisol de grafito debe tener un punto de fusión mucho más alto que el del metal que se está fundiendo. La temperatura del grafito puede oscilar entre 1600 y 2760 grados Celsius.

4. ¿Cuál es el mejor material para un crisol?

El mejor material para un crisol es el grafito. El grafito es una alotropía del carbono, que es un buen conductor eléctrico. Al ser la forma más estable de carbono en condiciones normales, se extrae de forma natural para producir crisoles de grafito.

5. ¿Deberías templar los crisoles de grafito?

Caliente lentamente el crisol de grafito vacío a 200 grados Celsius para eliminar cualquier humedad, luego caliente a baja potencia a 600 grados Celsius. Caliente a potencia máxima hasta que alcance un calor rojo brillante. Los crisoles para aplicaciones de fusión deben seguir calentándose a potencia máxima hasta que se alcance la temperatura deseada.

6. ¿Qué se debe verificar antes de usar un crisol?

El crisol del horno debe ser templado antes de su uso. Caliente el crisol vacío a baja temperatura durante unos 20 minutos. Luego, trabaje el crisol de grafito hasta que esté al rojo vivo. Apague el calor y deje que el crisol se enfríe lentamente. Este proceso elimina cualquier humedad en el crisol. Los crisoles del horno deben ser revisados adecuadamente en busca de grietas antes de cada aplicación.

7. ¿Qué tamaño tiene un crisol de 4 kg?

Medidas: 5-1/4″ de alto x 4-3/4″ de diámetro (dimensiones exteriores); 4-3/4″ de profundidad x 3-3/4″ de diámetro (dimensiones interiores).

8. ¿Cuál es el punto de fusión del grafito?

La temperatura a la que el grafito se encuentra es de 3600 grados Celsius.

9. ¿Cómo luce un crisol?

Un crisol es un recipiente cilíndrico hecho de grafito que se utiliza para fundir diferentes tipos de metales. Hay diferentes tamaños de crisoles para diferentes rangos de fusión, desde pequeños crisoles de grafito hasta grandes crisoles de grafito.

10. ¿Por qué se llama crisol?

La palabra “crisol” proviene de la palabra medieval en latín “crucibulum”. “Cruce” significa olla o jarra, y “ibulum” significa incensario.

11. ¿Por qué se usa el grafito para fabricar crisoles?

Se utiliza grafito para fabricar crisoles debido a que es un buen conductor de calor y electricidad. El hecho de que el grafito pueda resistir productos químicos y tenga un alto punto de fusión, además de ser un buen conductor de calor, hace que sea adoptado en la fabricación de crisoles.

12. ¿Qué material se utiliza para hacer crisoles?

Los crisoles están hechos de materiales altamente resistentes como porcelana, alúmina o un metal inerte. También están disponibles en una variedad de otros materiales como grafito de arcilla, carburo de silicio, grafito, etc. El mejor material es el grafito, ya que es el mejor conductor eléctrico conocido por el hombre, cuatro veces más que el acero, cinco veces más que el cobre y cien veces más que los materiales no metálicos. Además, ofrecen una conductividad térmica más alta que el acero, el hierro y el plomo. El material de grafito es altamente resistente a los ácidos, álcalis y solventes orgánicos.

13. ¿Cuáles son los diferentes tipos de crisoles?

Los diferentes tipos de crisoles son crisoles de grafito, crisoles de grafito de arcilla, crisoles para fundir oro, crisoles para fundir plata, crisoles de carburo de silicio. El crisol de grafito es el mejor tipo de crisol debido a sus propiedades y asequibilidad.

14. ¿Qué se puede usar como un crisol?

A menudo, se utilizan recipientes que tienen una temperatura de fusión más alta que el metal que se está fundiendo como crisol. El mejor tipo de crisol para la fusión es el crisol de grafito.

15. ¿Cómo haces para que un crisol derrita oro?

Precaliente o temple el crisol del horno. Coloque su oro suavemente en un crisol del horno y permítale fundirse a 1064 grados Celsius. Después de la fusión, vierta en un molde.

16. ¿De qué está hecho un crisol de fusión?

Los crisoles de fusión pueden estar hechos de grafito, grafito y arcilla o grafito y silicio.

17.¿Cuánto oro perderé al fundirlo en un crisol?

Si se trata de oro de 24 quilates, no se pierde durante los procesos de fusión ya que no se oxida ni se vaporiza. Durante el vertido, puede haber algo de pérdida por derrame y algo puede quedar en el crisol, aunque esto no se considera pérdida, simplemente debe ser recuperado y vuelto a fundir.

18. ¿Por qué se precalienta un crisol?

Un nuevo crisol debe ser precalentado lentamente y de manera uniforme a 600 grados Celsius a baja potencia. Posteriormente, se debe utilizar la máxima potencia de calentamiento para lograr una condición uniforme de color rojo brillante en todo el crisol, momento en el cual el crisol debe ser cargado inmediatamente, teniendo cuidado de evitar apretar el metal en el crisol o crear puentes entre los lingotes. La prevención de un crisol se realiza por las siguientes razones:

- Ayuda a reducir el estrés térmico.

- Para asegurar medidas precisas. Si se pesa un crisol frío o por debajo de la temperatura ambiente, es posible que la humedad quede atrapada en el material del crisol. Esta humedad lleva a variaciones en el peso excesivo.

19. ¿Por qué no permitimos que el crisol se vuelva completamente rojo?

El procedimiento recomendado para el precalentamiento de los crisoles de grafito depende de la frecuencia del horno. En hornos de 3 kHz, los crisoles deben precalentarse con los crisoles vacíos. Haga funcionar el horno durante 1/2 hora al 20% de la potencia máxima y luego aumente al 50% hasta que el crisol muestre signos de calor rojo. Cargue el crisol con metal de manera suelta. Mantenga la potencia al 50% de la máxima hasta que aproximadamente la mitad del crisol contenga metal fundido. Luego aumente a la potencia máxima. En hornos de 1 kHz, el crisol no absorbe potencia; por lo tanto, el crisol debe precalentarse con una carga en su lugar. Haga funcionar el horno al 20% de la potencia máxima hasta que el crisol muestre signos de calor rojo. Si después de 1/2 hora el crisol no muestra evidencia de calor rojo, aumente la entrada de potencia al 50% de la máxima. Mantenga al 50% hasta que la mitad del crisol contenga metal fundido, luego aumente a la potencia máxima. Los crisoles son propensos a choques térmicos si la tasa de carga de temperatura es demasiado rápida. Para precalentar el crisol, use el nivel de potencia más bajo, 100 kW o el 50% de la potencia máxima de entrada. Caliente hasta que el crisol esté rojo brillante, esto debería llevar entre 20 y 40 minutos. El crisol se puede precalentar con o sin material de carga, según las condiciones específicas del horno.

20. ¿Cómo se calienta un crisol?

Cuando se funden metales en un horno, se utiliza el calentamiento indirecto para fundir en un crisol de grafito. El grafito es un material muy no metálico, tiene una conductividad eléctrica y térmica muy alta, lo que permite que el crisol de grafito se caliente fácilmente a través de la inducción electromagnética.

© Copyright 2008-2021 Superb Electromachinery Co., Limited

© Copyright 2008-2021 Superb Electromachinery Co., Limited