Maquina Inyectora De Cera Para Joyeria

Proveedor profesional de equipos de fabricación de joyería en China

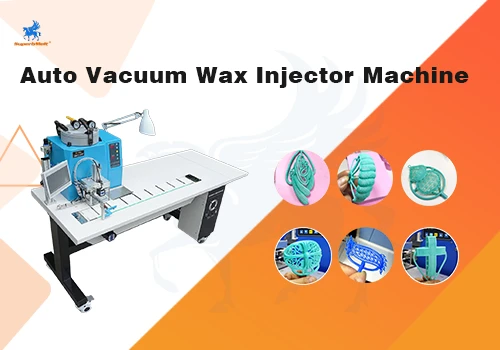

La máquina automática de inyección de cera para joyería es un equipo especial diseñado para hacer que el proceso de hacer patrones de cera en joyería sea rápido y fácil. Estas máquinas están equipadas con funciones automáticas que aumentan la eficiencia y precisión de la inyección de cera.

La máquina automática de inyección de cera para joyería SuperbMelt adopta un sistema de inyección de cera por inducción de chip inteligente automático, que tiene un alto grado de automatización y mejora en gran medida la eficiencia de la producción. El tanque de cera tiene una gran capacidad y puede trabajar continuamente, ahorrando tiempo y recursos humanos. Se produce en un entorno de vacío, que es seguro y respetuoso con el medio ambiente y, al mismo tiempo, garantiza la calidad del modelo de cera terminado.

| Nombre de la Máquina | SPB-3DS |

| Modelo | SuperbMelt-886M |

| Potencia | 1100W |

| Fuente de alimentación | AC220V 50/60HzZ |

| Presión de aire | 0.45-0.65 Mpa |

| Vacío | ±0.06-0.07 |

| Mould Size(L*W*H) | 116*116*96mm |

| Capacidad del tanque de cera | 9kg |

| Precisión de la temperatura | ±0.2℃ |

| Rango de temperatura | 40-90℃ |

| Rango de tiempo de vacío | 0.5-8s |

| Rango de presión del molde | 0.5-2.5kg |

| Rango de presión de la cera | 0.3-2.5kg |

| Precisión de la cera | 1% |

| Rango de tiempo de la cera | 0.5-10s |

| Tamaño de la dimensión(L*W*H) | L1470+260*W690*H790+510mm |

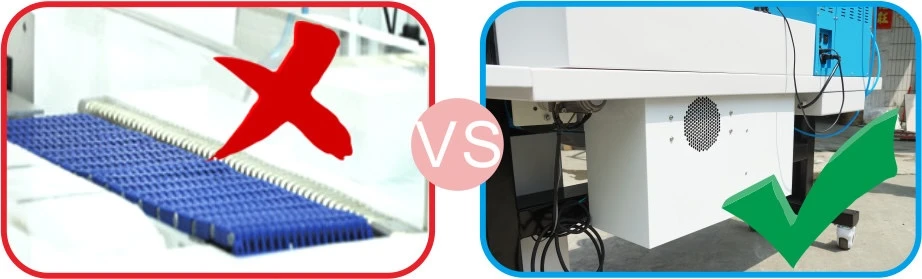

Banco de trabajo de alta calidad

El banco de trabajo está hecho de tablas de madera de alta calidad y respetuosas con el medio ambiente, lo que hace que el trabajo sea más estable, con un amplio espacio en el escritorio y suficiente espacio para colocar moldes.

Fundición de cera al vacío

El tanque de cera utiliza tecnología de vacío, lo que permite fundir las partículas de cera de manera más completa y evitar la formación de burbujas de aire, asegurando así la integridad y precisión del producto final.

Moldes de varios tamaños

El rango de tamaño adecuado del dispositivo es de 11611696cm. Dentro de este rango, se pueden utilizar moldes de varios tamaños. Ya sea anillos, pulseras o artesanías pequeñas y medianas, puede satisfacer las necesidades de inyección de cera. Permite el uso múltiple de una máquina automática de moldeo de cera.

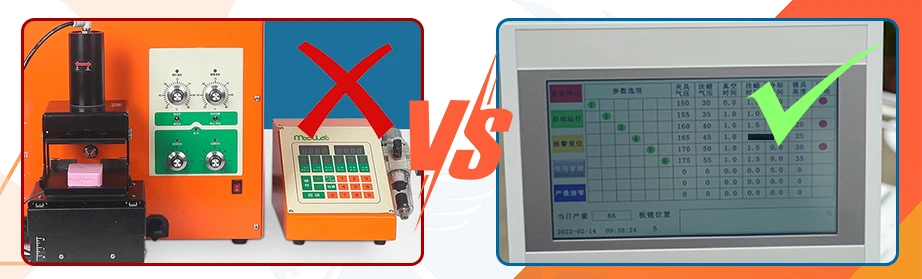

Operación con pantalla táctil PLC

Equipado con pantalla táctil PLC, se pueden ajustar fácilmente varios parámetros de operación de la máquina, incluyendo temperatura, presión, tiempo de fusión de la cera, velocidad de inyección de la cera, etc., a través del sistema de control.

Sistema de control de temperatura

Los componentes de la máquina de inyección automática de cera son de marcas importadas y están equipados con un sistema de control de temperatura de cera digital de tres niveles, con una precisión de control de temperatura de ±0.2 grados.

Enfriamiento automático

El molde inyectado de cera se enviará al dispositivo de enfriamiento para lograr un enfriamiento rápido, mayor eficiencia de trabajo y productos terminados más perfectos.

Gran capacidad

El tanque de cera tiene una capacidad de 9 kg, el doble que la inyección de cera tradicional. Por lo tanto, se puede evitar la apertura frecuente de la tapa y la aplicación de cera, y se pueden producir en masa modelos de cera de diferentes tamaños y estilos a la vez. La eficiencia de trabajo es alta y también se ahorran costos laborales.

Diseño del tanque de cera

El dispositivo de cambio del tanque de cera es simple y fácil de usar, lo que permite una apertura rápida en 2 segundos. Además, el uso de un revestimiento antiadherente de polímero puede reducir la generación de residuos de cera, y se utiliza un proceso de pulverización a alta temperatura tanto en el interior como en el exterior del cilindro para garantizar la seguridad de los trabajadores.

Alto nivel de automatización

El uso de chips completamente inteligentes puede identificar automáticamente los parámetros del molde. Equipado con una cinta transportadora de moldes de cera, permite la transmisión y descarga automáticas. Después de la inyección de cera, los moldes también se empujarán automáticamente, por lo que solo se necesita un trabajador para recoger el material, el trabajo es sencillo y el nivel de automatización es alto.

Ahorro de energía

La máquina automática de inyección de cera SuperbMelt se encuentra en un estado sellado desde la fusión de la cera hasta la inyección de la misma, lo que minim

SuperbMelt máquina automática de inyección de cera es un dispositivo que se utiliza comúnmente en la fabricación de joyas para inyectar cera en moldes y crear patrones y diseños de cera antes de fundirlos en metal. Esto se aplica a anillos, pulseras, pendientes y colgantes de oro, plata, cobre y platino.

La máquina de inyección de cera para joyería puede producir patrones de cera intrincados y detallados que se pueden convertir en diseños de joyería complejos.

Inyección de Cera

Una máquina automática de inyección de cera se utiliza para inyectar cera en un molde. Este proceso crea un modelo de cera del diseño de la joya que luego se utiliza para crear una pieza de joyería fundida en metal.

Consistencia

Una máquina automática de inyección de cera garantiza que la cera se inyecte en el molde a un ritmo constante, lo que resulta en modelos de cera consistentes y precisos según el diseño.

Personalización

Una máquina automática de inyección de cera permite la creación de diseños personalizados que son únicos según las especificaciones del joyero y del cliente.

Precisión

Puede producir modelos de cera con alta precisión, lo que permite capturar de manera precisa los detalles intrincados en el modelo de cera.

Maquina Automatica De Inyeccion De Cera

La máquina inyectora automática de cera se utiliza para fabricar varios tipos de moldes de cera para joyería, como pulseras, anillos, colgantes, aretes, etc. También se pueden fabricar moldes para relojes.

Puede usarse directamente para fundir oro, plata, cobre, platino y otros materiales. Además de convertirse en un estilo que se puede engastar con diamantes y se puede usar con una máquina de engaste de cera para lograr una producción en masa rápida.

Fusión al vacío

Puede evitar la formación de burbujas de aire y crear moldes de cera de alta precisión y alta calidad.

Gran capacidad

El tanque de cera tiene una gran capacidad, lo que reduce la cantidad de aperturas, ahorra tiempo y mano de obra.

Identificación inteligente de chips

Identificación completamente inteligente de chips y uso de una cinta transportadora automática, alto grado de automatización.

Por qué elegir SuperbMelt Maquina Inyectora De Cera Para Joyeria

Preguntas sobre SuperbMelt Maquina Inyectora De Cera Para Joyeria

Opiniones de clientes sobre Maquina Automatica De Inyeccion De Cera

Recursos útiles para que tenga de referencia (SuperbMelt Maquina Inyectora De Cera Para Joyeria.)

La garantía para nuestra máquina es un año más larga que la garantía proporcionada por otras fábricas.

Organismos de certificación profesional certifican que las máquinas son de alta calidad.

Responderemos en un plazo de 24 horas a su problema con la ayuda de nuestro ingeniero profesional.

Más equipos de procesamiento de metales preciosos de SuperbMelt disponibles para su selección

Máquina de perforación de joyería

impresora 3D de cera perdida

Licuadora

Cualquier pregunta sobre el máquina para fundir joyería SuperbMelt

Preguntas frecuentes sobre la máquina de inyección de cera para joyería

- El proceso de fabricación de joyas utilizando una máquina de inyección de cera generalmente implica los siguientes pasos:

- Preparación del molde: Se crea un molde de silicona o metal que tiene la forma y los detalles exactos de la joya deseada. El molde se ensambla en la máquina de inyección de cera.

- Carga de cera: Se coloca cera en el tanque de la máquina, donde se calienta hasta alcanzar su estado líquido. El sistema de calentamiento y control de temperatura de la máquina asegura que la cera se mantenga a la temperatura adecuada.

- Inyección de cera: Una vez que la cera está líquida, se utiliza una bomba de inyección para presurizarla y empujarla hacia el molde. La cera líquida fluye a través de la cámara de inyección y se llena en los espacios del molde.

- Solidificación de la cera: Después de la inyección, el molde se enfría para que la cera se solidifique rápidamente y adopte la forma del molde. Esto se puede lograr utilizando un sistema de enfriamiento integrado en la máquina o mediante la exposición a una fuente de frío externa.

- Extracción del modelo de cera: Una vez que la cera se ha solidificado, se retira el molde de la máquina y se desmonta para extraer el modelo de cera. Este modelo de cera se utilizará posteriormente en el proceso de fundición a la cera perdida.

- En la joyería, la inyección de cera se refiere al proceso de utilizar la cera líquida para crear modelos de cera que servirán como patrones para la producción de joyas mediante el método de la cera perdida. Este proceso implica la inyección de cera en un molde para obtener una réplica exacta de la pieza de joyería deseada. A continuación, se describe el proceso general de inyección de cera en la joyería:

- Preparación del molde: Se crea un molde de silicona, metal u otro material resistente al calor que tiene la forma y los detalles exactos de la joya que se va a fabricar. El molde puede tener múltiples cavidades para inyectar varias piezas de joyería a la vez. Es importante asegurarse de que el molde esté limpio y libre de residuos antes de comenzar el proceso de inyección.

- Preparación de la cera: La cera utilizada en el proceso de inyección de cera para joyería se presenta en forma de pellets o bloques sólidos. Estos se colocan en un recipiente o tanque en la máquina de inyección de cera, donde se calientan y funden hasta alcanzar su estado líquido. La máquina de inyección de cera tiene un sistema de calentamiento y control de temperatura que garantiza que la cera se mantenga a la temperatura adecuada para su inyección.

- Inyección de cera: Una vez que la cera está líquida, se utiliza una bomba de inyección en la máquina para presurizarla y empujarla hacia el molde. El molde se coloca en la máquina, y la cera líquida fluye a través de una boquilla o canal de inyección hacia las cavidades del molde. La presión aplicada garantiza que la cera llene todos los detalles y rincones del molde.

- Enfriamiento y solidificación: Después de la inyección, el molde se enfría para permitir que la cera se solidifique y tome la forma del molde. El enfriamiento puede realizarse mediante un sistema de enfriamiento incorporado en la máquina o colocando el molde en un entorno refrigerado. El tiempo de enfriamiento varía según el tipo de cera y el tamaño y la complejidad de la pieza de joyería.

- Extracción del modelo de cera: Una vez que la cera se ha solidificado y enfriado, el molde se abre y se extraen los modelos de cera. Estos modelos de cera son réplicas exactas de la pieza de joyería deseada y se utilizarán en el siguiente paso del proceso de fundición a la cera perdida.

La temperatura de la mayoría de las ceras en el mercado es superior a 70 grados, excepto la cera blanca, que es superior a 100 grados. La temperatura máxima de nuestra máquina de inyección automática de cera es de 90 grados, por lo que se puede trabajar con la mayoría de los materiales de cera.

La temperatura se establece según el punto de fusión del material de cera, y la presión depende del diseño del producto y los requisitos de precisión. Para productos complejos y detallados, es necesario aumentar la presión para cumplir con los requisitos de alta calidad.

The small cylinder in the middle of the wax tank will recover the residual wax on the nozzle by vacuum, and then discharge it uniformly.

El molde adecuado para la máquina tiene un tamaño entre 116*116*96 cm. Si el diseño de la joyería no excede el rango máximo del molde, puede ser realizado sin problemas.

Tomando como ejemplo un anillo de 1 gramo, se pueden inyectar aproximadamente 8000-9000 piezas en un tanque.

El equipo está equipado con un sistema de enfriamiento por aire para garantizar el funcionamiento continuo de la máquina de moldeo de cera.

Guía de la maquina automatica de inyeccion de cera SuperbMelt.

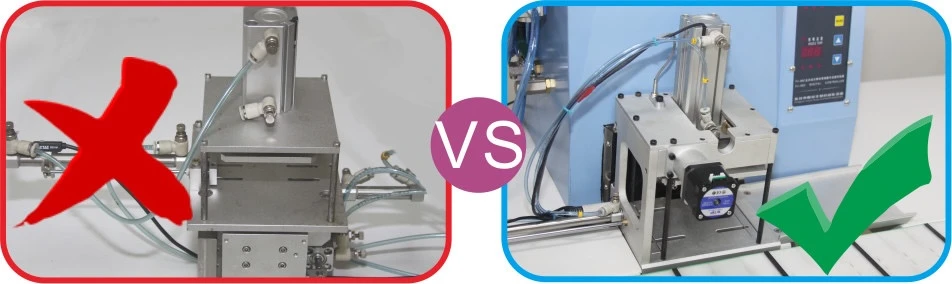

Comparación entre la inyección automática de cera y la inyección de cera tradicional.

En la inyección de cera tradicional, la cera se inyecta manualmente en el molde utilizando una pistola inyectora de mano, mientras que en la inyección automática de cera, la cera se inyecta utilizando una máquina que alimenta e inyecta automáticamente la cera en el molde.

Precisión

Generalmente, se considera que la inyección automática de cera es más precisa que la inyección tradicional de cera, porque la máquina puede controlar de manera más precisa la velocidad de flujo de la cera y la presión de inyección.

Velocidad

La máquina de inyección de cera para joyería es generalmente más rápida que la inyección tradicional de cera, porque la máquina puede ajustar la velocidad de fusión de la cera y la velocidad de inyección de la cera, lo que permite inyectar la cera en el molde de manera más rápida y consistente.

Volumen de producción

La inyección automática de cera es más adecuada para producciones a gran escala, mientras que la inyección tradicional de cera es más adecuada para producciones de volumen pequeño a mediano.

Intensidad laboral

La inyección tradicional de cera requiere de mano de obra capacitada para operar la pistola inyectora y garantizar una inyección consistente, mientras que la inyección automática de cera requiere menos mano de obra, ya que utiliza chips de identificación completamente inteligentes, cintas transportadoras automáticas y otros dispositivos.

Costo

El costo de las máquinas automáticas de inyección de cera generalmente es más alto que el costo de las máquinas tradicionales de moldeo de cera. Sin embargo, el ahorro en mano de obra y el aumento de la eficiencia de producción pueden compensar la inversión inicial más alta a largo plazo.

Pasos del proceso

El proceso de inyección tradicional de cera se realiza manualmente, como el bloqueo del molde, la inyección de cera, el mantenimiento de la presión, la apertura del molde, la extracción del núcleo y el molde superior, entre otros. Sin embargo, al utilizar la máquina automática de inyección de cera, solo es necesario configurar los parámetros a través del sistema de control PLC para completar automáticamente todos los procesos, lo que es más simple y conveniente.

¿Cómo utilizar la máquina automática de inyección de cera SuperbMelt?

Preparación inicial

Conecta el suministro de energía/compresor de aire/bomba de vacío.

- Al unificar el molde:

Cuando el molde es del mismo tamaño, puedes utilizar el método de configurar los parámetros manualmente e ingresar manualmente los parámetros correspondientes a los requisitos del producto terminado, incluyendo la presión, velocidad de inyección de cera, etc., en la máquina, y luego prepararte para la inyección de cera en lotes.

- Cuando el molde es diferente:

Cada molde tendrá un chip de parámetros. Si los moldes son de diferentes tamaños y estilos, se puede utilizar este método, por lo que no es necesario introducir los parámetros manualmente, y la máquina los reconocerá automáticamente directamente.

Proceso de inyección de cera

Paso 1: Abra la tapa del tanque de cera, vierta los gránulos o bloques de cera que necesitan ser derretidos, y luego cierre la tapa. Paso 2: Encienda el sistema de control de temperatura, ajuste la temperatura del cilindro de cera a 80-85 grados Celsius y déjelo derretir durante 1-2 horas.

Paso 3: Ajuste la presión del filtro: 0,4-0,5 Mpa.

Paso 4: Abra el sistema de control de temperatura para ajustar el cilindro de cera / boca de cera / canalizador a 72-75 grados Celsius.

Paso 5: Presione el botón de encendido y luego haga clic en la tecla “Origen”.

Paso 6: Verifique si las luces en las tres áreas están encendidas: área del cilindro de presión/depresión, área del cilindro de alimentación y área del cilindro de inyección.

Paso 7: Elija el modo “IC” o el modo “Sin IC”.

Paso 8: Mida el tamaño del molde de goma y ajuste la distancia entre la parte delantera y trasera de la abrazadera / la posición de arriba y abajo de la boquilla de cera (JOG de la abrazadera / JOG de la boquilla).

Paso 9: Ingrese la presión de inyección, la presión del accesorio, el tiempo de inyección y el tiempo de vacío. Para artículos pequeños, no es necesario configurar el tiempo de enfriamiento.

Paso 10: Coloque el molde de goma en el área de detección y haga clic en “Escribir”, luego los datos se guardarán en el chip. (Si elige el modo “Sin IC”, no haga clic en él).

Paso 11: Haga clic en la pantalla para inyectar cera.

¿Qué tecnologías se utilizan en las máquinas automáticas de inyección de cera?

Chip de Identificación Inteligente Totalmente Automático

Para cada molde, se deben ingresar los parámetros manualmente cuando se inyecta la cera por primera vez. Después de eso, la máquina puede identificar automáticamente el chip del molde, y después de leer los parámetros de cada chip, completará automáticamente la inyección de cera. Si hay un molde idéntico, se pueden leer y copiar directamente los parámetros del chip en la máquina.

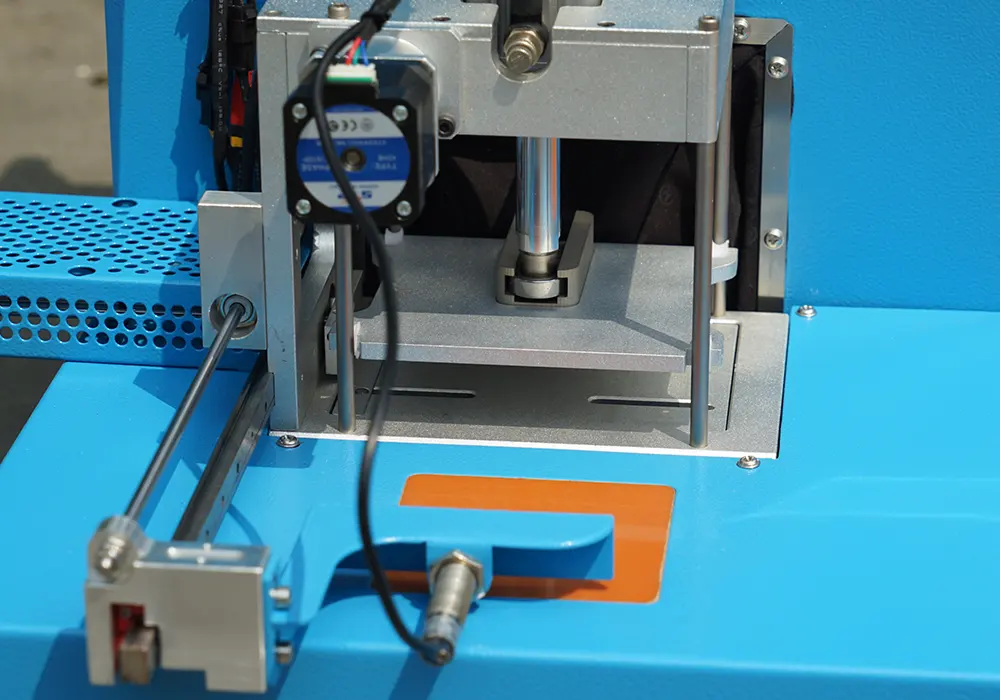

Dispositivo de Transferencia y Sujeción Automática

La máquina tiene un alto nivel de automatización, y las cintas transportadoras instaladas pueden transportar de manera directa y uniforme sin necesidad de colocación manual, lo que ahorra mucho tiempo y garantiza la seguridad de los trabajadores.

Dentro del rango de moldes aplicable, diferentes tamaños pueden ser identificados y centrados automáticamente por el accesorio, y luego alineados con la boquilla, lo cual es simple y rápido.

Sistema de Control PLC

Todos los parámetros requeridos por el producto pueden ser controlados a través de la pantalla del PLC, como la temperatura del proceso, el tiempo de retención de presión, el número de moldes de inyección, etc. se pueden configurar directamente, la operación es más conveniente y no se requiere un entrenamiento complicado del equipo.

Tecnología de Vacío

No todos los productos de moldes de cera necesitan ser sometidos a vacío, como por ejemplo accesorios pequeños, anillos, pendientes, etc. Sin embargo, la tecnología de vacío de la máquina puede satisfacer la producción de productos de alta precisión o artesanías de tamaño mediano a grande. El vaciado al vacío puede hacer que el modelo de cera sea más completo y delicado, mejorando los detalles.

Sistema de Enfriamiento Automático

Después de que el molde se inyecte con cera, se liberará del dispositivo de sujeción y luego se empujará hacia afuera para ingresar a una zona de enfriamiento. El molde se enfriará rápidamente mediante enfriamiento por aire, lo que garantiza que el molde de cera no se dañe al retirar la película y que el producto terminado sea más perfecto.

© Copyright 2008-2021 Superb Electromachinery Co., Limited

© Copyright 2008-2021 Superb Electromachinery Co., Limited