Máquina de Granulación al Vacío

La máquina de granulación al vacío se utiliza para producir granos maestros y granos de aleación homogéneos y de alta calidad a partir de materia prima fundida por calentamiento por inducción en una atmósfera protegida para verterlos en un tanque de agua que pasa a través de un crisol con muchos orificios que actúa rompiendo el flujo.

La máquina de granulación al vacío usa gases inertes durante la fusión y la granulación y puede mezclar automáticamente. Los productos finales no presentan oxidación, producen partículas iguales, tienen un buen color y una buena esfera.

La máquina de granulación al vacío es especialmente adecuada para metales y aleaciones que se oxidan fácilmente.

| Número de modelo | SPB-VS5 | SPB-VS10 | SPB-VS20 |

| Fuente de alimentación | Trifásico 380V, 50/60Hz | Trifásico 380V, 50/60Hz | Trifásico 380V, 50/60Hz |

| Potencia | 15 kw | 15 kw | 25kw |

| Sistema de fundición | Sistema de fundición al vacío | Sistema de fundición al vacío | Sistema de fundición al vacío |

| Metales adecuados | Oro, plata, cobre, latón, bronce y sus aleaciones | Oro, plata, cobre, latón, bronce y sus aleaciones | Oro, plata, cobre, latón, bronce y sus aleaciones |

| Tiempo de fundición | 5-6 minutos | 5-6 minutos | 5-6 minutos |

| Capacidad máxima | Oro 24K: 5.0 kg Plata 925: 2.5 kg | Oro 24K: 10.0 kg Plata 925: 5.0 kg | Oro 24K: 20.0 kg Plata 925: 10 kg |

| Temperatura máxima de calentamiento | 1600 ℃ | 1600 ℃ | 1600 ℃ |

| Temperatura máx. control tipo K | 1100 ℃ | 1100 ℃ | 1100 ℃ |

| Tamaño de la cámara de fundición | D275*H1100mm | D330*H840mm | D385*H1000mm |

| Tamaño | 730*935*1600mm | 800*1020*1700mm | 850*1050*1800mm |

| Peso | 175 KG | 235 KG | 265 KG |

| Gas protector | Argón | Argón | Argón |

| Bomba de vacío (opcional) | 63 m³/hora | 63 m³/hora | 63 m³/hora |

| Control de temperatura | por PID | por PID | por PID |

| Precisión de la temperatura | ± 2 grados Celsius | ± 2 grados Celsius | ± 2 grados Celsius |

| Filtro del vacío | Sí | Sí | Sí |

| Detector de fuga del vacío | Sí | Sí | Sí |

| Elevador de cámara de fundición | Sí | Sí | Sí |

- Bobina de calentamiento con diseño de bajo voltaje, calor aislado y segura.

- El generador de inducción está diseñado para realizar la homogeneización de la aleación gracias al efecto de agitación del campo magnético que funciona mientras el metal se funde en el crisol.

- El agua del tanque circula continuamente y se enfría mediante un potente enfriador para mantener las variables del proceso bajo control y obtener consistencia y calidad en los granos producidos.

- Materiales fáciles de obtener del barril de granulación y puede usar agua en la refrigeración.

- Los productos terminados no presentan oxidación, producen partículas iguales y tienen buen color y buena esfera.

Aplicación de granulador de vacío

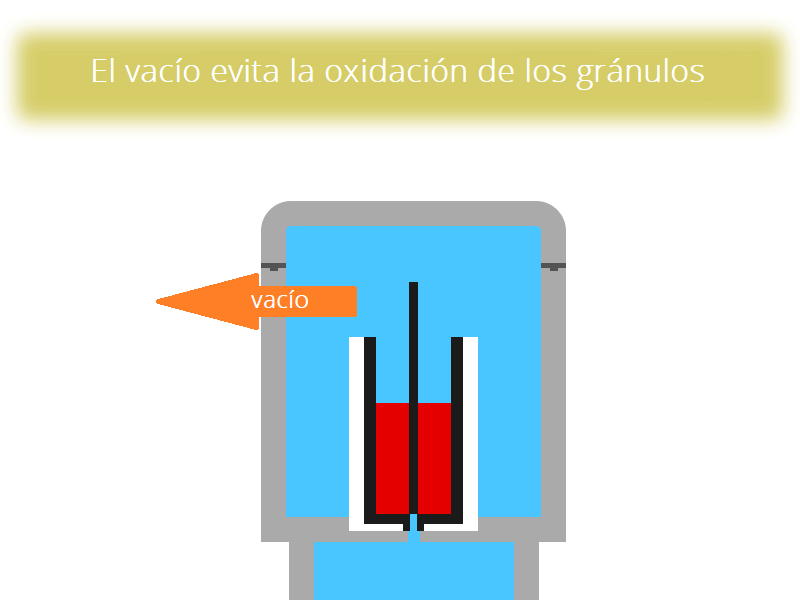

Todo el proceso se completa al vacío para evitar la oxidación del metal.

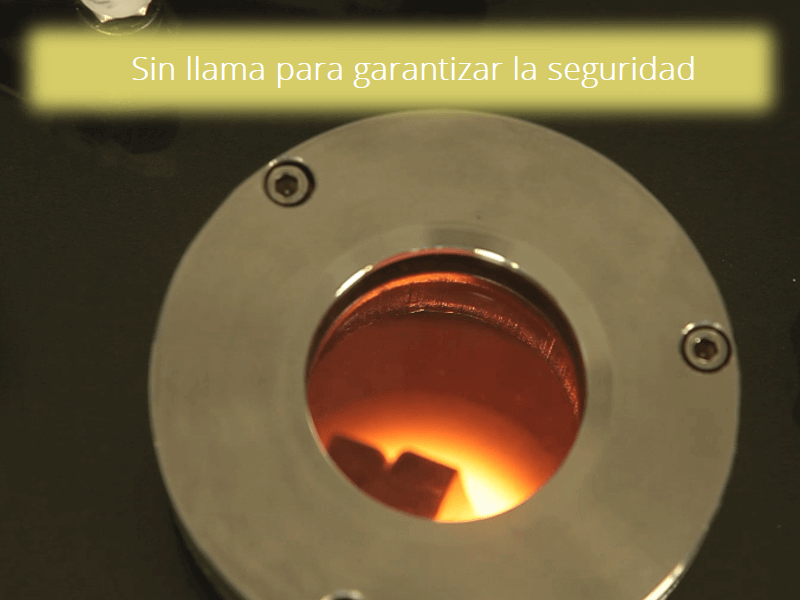

A través de metal de calentamiento por inducción, sin llama, para garantizar la seguridad.

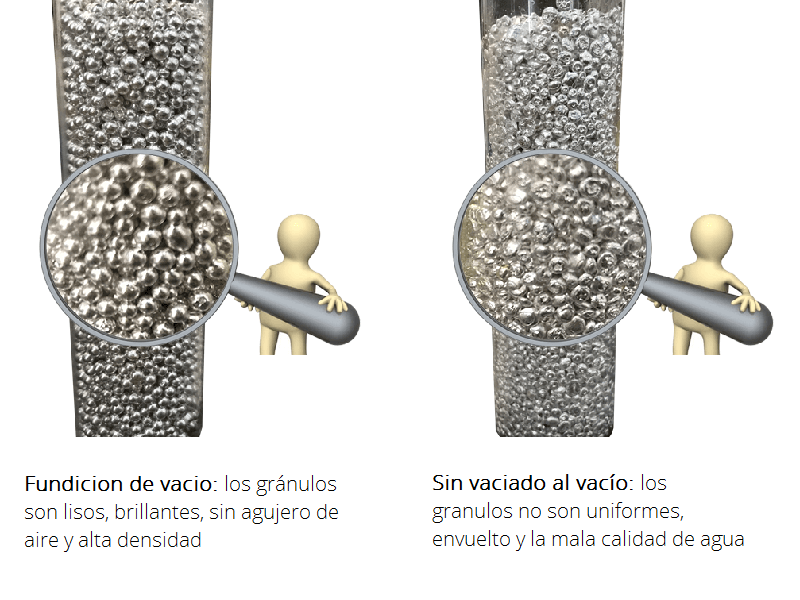

Colada al vacío, los gránulos son lisos, brillantes, sin orificios de aire y de alta densidad.

¿Por qué granulador al vacío SuperbMelt?

Cualquier pregunta sobre el granulador al vacío SuperbMelt

Guía Completa de la Máquina de Granulación al Vacío

¿Qué es una Máquina de Granulación al Vacío?

1.1, Definición y principio de funcionamiento

La máquina de granulación al vacío es un equipo industrial especializado en la producción de granos maestros y granos de aleación homogéneos y de alta calidad, diseñado principalmente para la joyería, la refinación y la industria metalúrgica moderna. Su funcionamiento se basa en fundir la materia prima mediante calentamiento por inducción en una atmósfera protegida, para luego verterla en un tanque de agua que pasa a través de un crisol equipado con numerosos orificios —estos orificios actúan rompiendo el flujo de metal fundido, transformándolo en partículas granulares.

Un elemento clave de su principio de funcionamiento es el uso de gases inertes durante todo el proceso de fusión y granulación, lo que previene la oxidación del metal. Además, la máquina cuenta con capacidad de mezcla automática, y su generador de inducción está diseñado para garantizar la homogeneización de la aleación: el efecto de agitación del campo magnético actúa mientras el metal se funde en el crisol, asegurando que las aleaciones sean uniformes en su composición.

Complementando este proceso, el agua del tanque circula continuamente y se enfría mediante un potente enfriador, lo que permite mantener todas las variables del proceso bajo control y obtener consistencia y calidad en los granos producidos. Asimismo, la bobina de calentamiento cuenta con un diseño de bajo voltaje, con calor aislado y seguro, garantizando la integridad del equipo y la seguridad del operador.

1.2, Diferencias entre granulación al vacío y granulación tradicional

La principal diferencia entre la granulación al vacío y la granulación tradicional radica en la protección del metal durante el proceso y la calidad del producto final. Mientras que la granulación tradicional se realiza en atmósfera normal, exponiendo el metal fundido al oxígeno y causando oxidación en los granos terminados, la granulación al vacío opera en una atmósfera protegida con gases inertes, evitando completamente este problema.

Otra diferencia notable es la uniformidad de los granos: la granulación tradicional suele producir partículas de tamaños y formas desiguales, con colores alterados por la oxidación, mientras que la máquina de granulación al vacío produce partículas iguales, con un buen color, una buena esfera y sin signos de oxidación. Esto se debe a la combinación del calentamiento por inducción homogéneo, el sistema de enfriamiento controlado y el diseño del crisol con orificios precisos.

Además, la granulación al vacío integra funciones automatizadas (como la mezcla automática y la homogeneización de aleaciones) que reducen la intervención manual y los errores, a diferencia de la granulación tradicional que depende más de la experiencia del operador. Finalmente, la granulación al vacío permite un uso más eficiente de la materia prima, reduciendo pérdidas en comparación con el método tradicional.

1.3, ¿Por qué se utiliza el vacío en la granulación de metales?

El uso del vacío y la atmósfera protegida con gases inertes en la granulación de metales se debe principalmente a la necesidad de evitar la oxidación, especialmente en el caso de metales y aleaciones que se oxidan fácilmente. Muchos metales (incluso algunos metales preciosos y aleaciones industriales) reaccionan rápidamente con el oxígeno del aire cuando se funden, lo que altera su composición, color, textura y propiedades mecánicas.

Al trabajar en vacío y con gases inertes, se elimina el oxígeno del entorno del proceso de fusión y granulación, preservando la pureza del metal y las propiedades deseables del producto final. Esto es crucial para aplicaciones que requieren alta calidad, como la joyería o la producción de materias primas para procesos posteriores, donde cualquier defecto por oxidación puede reducir el valor del producto o invalidar su uso.

Además, el vacío y el sistema de gases inertes permiten una homogeneización mejor de las aleaciones, gracias al efecto de agitación del campo magnético del generador de inducción. Esto garantiza que las propiedades del metal se distribuyan uniformemente en cada grano, obteniendo una consistencia que es difícil de alcanzar con la granulación tradicional.

Materiales que se pueden procesar con la granulación al vacío

2.1, Oro, plata y metales preciosos

La máquina de granulación al vacío es especialmente adecuada para el procesamiento de oro, plata y otros metales preciosos (como el platino), ya que estos materiales requieren la máxima pureza y calidad en su presentación granular. Los metales preciosos son valorados por su apariencia, pureza y propiedades, y cualquier signo de oxidación o irregularidad en los granos puede reducir significativamente su valor.

Gracias al sistema de protección contra oxidación (gases inertes y vacío), los granos de oro y plata producidos no presentan manchas, colores alterados ni impurezas por oxidación. Además, la granulación al vacío produce partículas iguales, con buena esfera y buen color, lo que los hace ideales para la fabricación de joyería (como cadenas, anillos o pendientes) o para la fundición de piezas de alta gama.

El proceso también permite mantener la pureza del metal precioso, ya que no hay contaminación por oxígeno ni otros elementos, garantizando que los granos cumplan con los estándares de calidad del sector de la joyería y la acuñación.

2.2, Cobre, aluminio y aleaciones industriales

Además de los metales preciosos, la máquina de granulación al vacío es compatible con metales industriales como el cobre y el aluminio, así como con diversas aleaciones industriales. Estos materiales se caracterizan por oxidarse fácilmente cuando se funden, lo que hace que la granulación tradicional resulte problemática, produciendo granos con defectos y propiedades alteradas.

El cobre y el aluminio, por ejemplo, forman capas de óxido rápidamente en contacto con el oxígeno a altas temperaturas, lo que afecta su conductividad eléctrica, resistencia y apariencia. La granulación al vacío evita este problema, produciendo granos de cobre y aluminio sin oxidación, con una superficie lisa y propiedades intactas.

Las aleaciones industriales (como aleaciones de cobre-níquel, aluminio-magnésio o aleaciones de acero inoxidable) también se benefician de la granulación al vacío, ya que el proceso garantiza la homogeneización de sus componentes y evita la oxidación de elementos sensibles dentro de la aleación. Esto es crucial para aplicaciones industriales donde la consistencia y las propiedades mecánicas son determinantes.

2.3, Influencia del material en el tamaño y calidad del grano

El tipo de material procesado tiene una influencia directa en el tamaño, forma y calidad de los granos producidos por la máquina de granulación al vacío. Cada metal y aleación tiene propiedades diferentes (como punto de fusión, viscosidad cuando se funde, ductilidad y tendencia a oxidarse) que afectan cómo se comporta durante el proceso de fusión y granulación.

Por ejemplo, los metales con un punto de fusión más bajo (como el aluminio) se funden más rápidamente y tienen una viscosidad menor, lo que puede resultar en granos más pequeños y con una forma más esférica, siempre y cuando el sistema de enfriamiento y el diseño del crisol estén ajustados correctamente. Los metales con un punto de fusión más alto (como el oro o el platino) requieren un calentamiento más preciso, pero producen granos con mayor densidad y resistencia.

La tendencia a oxidarse también influye en la calidad: los materiales que se oxidan fácilmente requieren un control más estricto de la atmósfera protegida (mayor concentración de gases inertes) para garantizar que los granos no presenten defectos. Además, la viscosidad del metal fundido afecta la uniformidad de los granos: metales con viscosidad media producen partículas más iguales, mientras que los metales con viscosidad muy alta pueden resultar en granos irregulares si el flujo de agua no es lo suficientemente potente.

Afortunadamente, la máquina de granulación al vacío está equipada con sistemas ajustables (como el enfriador de agua, el generador de inducción y el diseño del crisol) que permiten adaptar el proceso a diferentes materiales, garantizando consistencia y calidad en los granos independientemente del tipo de metal o aleación.

Aplicaciones industriales de la Máquina de Granulación al Vacío

3.1, Joyería y fundición de metales preciosos

Una de las principales aplicaciones industriales de la máquina de granulación al vacío es la joyería y la fundición de metales preciosos. En este sector, la calidad, pureza y apariencia de los materiales son fundamentales, y los granos producidos por la granulación al vacío cumplen con todos estos requisitos.

Los granos de oro, plata y otros metales preciosos producidos son uniformes, sin oxidación, con buen color y forma esférica, lo que los hace ideales para la fabricación de joyería. Los joyeros pueden utilizar estos granos directamente en procesos de fundición, extrusión o laminación, reduciendo el tiempo de procesamiento y los desperdicios. Además, la pureza del metal se mantiene intacta, garantizando que las piezas de joyería cumplan con los estándares del sector.

También es útil en la fundición de metales preciosos para la producción de lingotes o piezas personalizadas, ya que la homogeneidad de los granos permite una fusión más uniforme y una mayor precisión en la forma final de la pieza.

3.2, Refinación y reciclaje de metales

La máquina de granulación al vacío es una herramienta esencial en la refinación y reciclaje de metales, especialmente de metales preciosos y aleaciones industriales que se oxidan fácilmente. Durante el proceso de refinación, es crucial obtener materiales de alta pureza, y la granulación al vacío permite separar y procesar metales refinados sin contaminación por oxidación.

En el reciclaje, los metales recuperados (como residuos de joyería, componentes electrónicos o piezas industriales) se funden y granulados en vacío, lo que permite restaurar su pureza y propiedades. Los granos resultantes pueden ser reutilizados directamente en la producción de nuevos productos, reduciendo la necesidad de materias primas virgenes y minimizando los desperdicios.

Además, el proceso de granulación al vacío reduce las pérdidas de material durante la refinación y reciclaje, ya que los granos son fáciles de recoger del barril de granulación y no hay contaminación por oxidación que haga perder parte del metal valioso.

3.3, Producción de materias primas para procesos posteriores

Otra aplicación importante es la producción de materias primas granular para procesos industriales posteriores, como la laminación, la extrusión, la forja o la fabricación de componentes electrónicos y mecánicos. Los granos producidos por la máquina de granulación al vacío son ideales para estos procesos porque son uniformes, homogéneos y sin oxidación, lo que garantiza la consistencia del producto final.

Por ejemplo, en la industria electrónica, los granos de cobre o aluminio sin oxidación son utilizados para la producción de cables y componentes, ya que su conductividad eléctrica es mayor y más estable. En la industria automotriz o aeroespacial, las aleaciones granuladas al vacío se utilizan para fabricar piezas resistentes y precisas, ya que su homogeneidad garantiza propiedades mecánicas constantes.

La consistencia de los granos también permite automatizar los procesos posteriores, reduciendo el tiempo de ajuste y los errores, y aumentando la eficiencia general de la producción.

Ventajas clave de la granulación al vacío

4.1, Granos uniformes y alta pureza del metal

Una de las principales ventajas de la máquina de granulación al vacío es la producción de granos uniformes y de alta pureza. Esto se logra gracias a la combinación de varios elementos: el generador de inducción que homogeneiza la aleación mediante el efecto de agitación del campo magnético, el crisol con orificios precisos que controla el tamaño del flujo de metal fundido, y el sistema de enfriamiento continuo que mantiene las variables del proceso bajo control.

Los granos resultantes son de tamaño y forma iguales, con una superficie lisa, buen color y una forma esférica ideal. Además, el uso de gases inertes y el vacío evita la oxidación y la contaminación, garantizando la alta pureza del metal. Esta uniformidad y pureza son cruciales para aplicaciones que requieren precisión y calidad, como la joyería, la refinación y la producción de materias primas industriales.

4.2, Proceso más seguro y libre de oxidación

La granulación al vacío ofrece un proceso más seguro en comparación con otros métodos de granulación, gracias a su diseño de bobina de calentamiento de bajo voltaje con calor aislado. Este diseño reduce el riesgo de incendios o lesiones por calor, garantizando la seguridad del operador y la integridad del equipo.

Además, el proceso es completamente libre de oxidación, lo que no solo mejora la calidad del producto final, sino que también reduce los riesgos de contaminación del entorno. Los materiales que se oxidan fácilmente pueden producir gases o residuos tóxicos durante la granulación tradicional, pero la atmósfera protegida de la granulación al vacío evita este problema, creando un entorno de trabajo más seguro y limpio.

También cuenta con un sistema de enfriamiento de agua circulante, que mantiene la temperatura del equipo y del proceso bajo control, evitando sobrecalentamientos y garantizando la seguridad operativa.

4.3, Mejora de la eficiencia y reducción de pérdidas de material

La máquina de granulación al vacío mejora significativamente la eficiencia de la producción en comparación con la granulación tradicional. Sus funciones automatizadas (mezcla automática, homogeneización de aleaciones) reducen la intervención manual, lo que ahorra tiempo y reduce los errores. Además, el proceso se realiza de forma continua, sin interrupciones frecuentes para ajustes o recolección de materiales.

Otra ventaja clave es la reducción de pérdidas de material: los granos son fáciles de obtener del barril de granulación, y el uso de agua en la refrigeración (un material fácilmente accesible y económico) reduce los costos operativos. Además, la ausencia de oxidación significa que no hay pérdida de metal por contaminación o defectos, maximizando la utilización de la materia prima.

El sistema de enfriamiento continuo también contribuye a la eficiencia, ya que mantiene la consistencia del proceso, evitando lotes defectuosos y reduciendo el tiempo de inactividad del equipo. Todo esto se traduce en un mayor rendimiento, menores costos y una producción más rentable.

¿Cómo elegir la Máquina de Granulación al Vacío adecuada?

5.1, Capacidad de producción y necesidades del negocio

Al elegir una máquina de granulación al vacío, el primer factor a considerar es la capacidad de producción y las necesidades específicas del negocio. Las máquinas de granulación al vacío vienen en diferentes tamaños y capacidades, desde modelos pequeños para talleres de joyería hasta equipos industriales de gran escala para refinerías y fábricas.

Es crucial evaluar el volumen de material que se procesará diariamente: si la empresa se dedica a la joyería a pequeña escala, un modelo con capacidad moderada será suficiente; si se trata de una refinería o una fábrica de metales industriales, se necesitará una máquina con alta capacidad de producción, capaz de procesar grandes cantidades de material de manera continua.

También es importante considerar el tamaño de los granos que se necesitan producir, ya que diferentes modelos permiten ajustar el tamaño del grano según las aplicaciones (por ejemplo, granos pequeños para joyería, granos más grandes para procesos industriales).

5.2, Nivel de automatización y control del sistema

El nivel de automatización y control del sistema es otro factor determinante al elegir una máquina de granulación al vacío. Los sistemas más automatizados integran funciones como mezcla automática, homogeneización de aleaciones, control de temperatura y enfriamiento continuo, lo que reduce la intervención manual y aumenta la precisión del proceso.

Las empresas con personal limitado o que buscan maximizar la eficiencia deben optar por máquinas con alto nivel de automatización: el generador de inducción con control de campo magnético, el sistema de enfriamiento ajustable y el dispositivo de recolección automática de granos son funcionalidades que facilitan el operativo y garantizan la consistencia del producto.

Además, es recomendable elegir máquinas con sistemas de control intuitivos, que permitan monitorear y ajustar las variables del proceso (temperatura, flujo de agua, concentración de gases inertes) en tiempo real, asegurando que los granos cumplan con los estándares de calidad requeridos.

5.3, Servicio técnico, certificaciones y soporte del fabricante

Elegir un fabricante confiable con buen servicio técnico, certificaciones industriales y soporte postventa es crucial para garantizar el funcionamiento óptimo de la máquina de granulación al vacío a largo plazo. La máquina es un equipo industrial que requiere mantenimiento periódico y, en ocasiones, ajustes o reparaciones, por lo que el soporte técnico rápido y eficiente es indispensable.

Es importante verificar que el fabricante cuente con certificaciones que avalen la calidad y seguridad del equipo (como certificaciones de seguridad industrial o calidad ISO), ya que esto garantiza que la máquina cumple con los estándares internacionales.

Además, el fabricante debe ofrecer servicio técnico especializado, capacitación para el personal operativo y suministro de repuestos originales, lo que minimiza los tiempos de inactividad del equipo. Un fabricante con experiencia en el sector (especialmente en joyería, refinación o industria metalúrgica) también puede ofrecer soluciones personalizadas adaptadas a las necesidades específicas del negocio.

Conclusión

La máquina de granulación al vacío es un equipo clave para la joyería, la refinación y la industria metalúrgica moderna, gracias a sus ventajas únicas en términos de calidad, seguridad y eficiencia. A diferencia de la granulación tradicional, el proceso de granulación al vacío opera en una atmósfera protegida con gases inertes, evitando la oxidación y garantizando granos uniformes, de alta pureza y con propiedades intactas.

Su versatilidad permite procesar una amplia gama de materiales, desde metales preciosos (oro, plata) hasta aleaciones industriales (cobre, aluminio), adaptándose a las necesidades de diferentes sectores. Sus aplicaciones son variadas, incluyendo la fabricación de joyería, la refinación y reciclaje de metales, y la producción de materias primas para procesos industriales posteriores, lo que la convierte en una inversión estratégica para cualquier empresa del sector metalúrgico.

Al elegir la máquina de granulación al vacío adecuada, es fundamental considerar la capacidad de producción, el nivel de automatización y el soporte del fabricante, ya que estos factores determinan la eficiencia y rentabilidad del proceso. Con el equipo adecuado, las empresas pueden mejorar la calidad del producto final, optimizar los costos de producción, reducir los desperdicios y garantizar procesos más seguros y eficientes a largo plazo.

En resumen, la granulación al vacío representa una evolución en la producción de granos metálicos, ofreciendo soluciones prácticas a los problemas de oxidación, irregularidad y pérdida de material que afectan a la granulación tradicional. Para cualquier negocio que busque destacarse en términos de calidad y eficiencia, invertir en una máquina de granulación al vacío profesional es una decisión que se traduce en mayor competitividad y rentabilidad en el mercado.

Guía de preguntas frecuentes sobre el Granulador de Metal al Vacío

La máquina de granulado al vacío es lo que necesitas invertir cuando buscas crear algunas finas partículas de oro, plata u otros metales preciosos y no preciosos. Si estás buscando algunas de las preguntas más frecuentes sobre la máquina de granulado al vacío, entonces has venido al lugar correcto.

En esta guía, hemos tratado de ser lo más completos posible con nuestras respuestas sobre la máquina de granulado al vacío. Sin embargo, si tienes alguna pregunta que creas que no hemos abordado en esta guía, no dudes en hacérnoslo saber en los comentarios. Nuestros expertos se asegurarán de brindarte la respuesta más profesional posible.

- 1. ¿Qué significa el término "granulado" cuando se trabaja con oro?

- 2. ¿Cómo se realiza la granulación de oro?

- 3. ¿Cómo elegir el horno adecuado para fundir metales no ferrosos?

- 4. ¿Qué se puede usar como crisol para fundir metales no ferrosos?

- 5. ¿Es posible fundir oro y plata de los dispositivos electrónicos?

- 6. ¿Qué tipo de granulación de metal puede hacer la máquina?

- 7. ¿Cuál es la capacidad de fusión de la máquina?

- 8. ¿Qué consumibles necesitan ser preparados a largo plazo?

- 9. ¿Qué tamaño de partícula se puede lograr?

- 10. ¿Cuál es el tiempo de entrega de la máquina?

- 11. ¿Cuál es el tamaño o huella de la máquina?

- 12. ¿Qué tipo de gas se puede utilizar?

1. ¿Qué significa el término "granulado" cuando se trabaja con oro?

Cuando granulas oro con la máquina de granulación al vacío, utilizarás nuestra máquina para convertir tu oro en granos que podrás manipular fácilmente en tu trabajo. Con la máquina, obtendrás granos de alta calidad y homogéneos. Una vez que tengas los granos, los verterás en un tanque de agua con la ayuda de un crisol de múltiples orificios.

Hay tantas cosas que puedes hacer con los granos. Recuerda que debes empezar desde la materia prima que ha sido fundida con la ayuda del calentamiento por inducción. Si preguntas a cualquier joyero, te dirá que los granos maestros deben tener cierto nivel de calidad para cumplir con el estándar industrial.

Sin embargo, la máquina que tenemos en Superbmelt es la mejor para aleaciones y metales que se oxidan fácilmente. Ten en cuenta que no es necesario ser el mejor joyero para saber lo que los clientes buscan al producir los granos maestros y las aleaciones.

2. ¿Cómo se realiza la granulación de oro?

La granulación puede ser un proceso antiguo, pero las máquinas utilizadas para completar el proceso han experimentado una gran transformación. Con la ayuda de la tecnología, Superbmelt ha desarrollado un potente horno de inducción que puedes utilizar para completar el proceso de granulación. Siempre y cuando tengas los materiales adecuados, la granulación no debería llevar mucho tiempo en completarse.

Para comenzar el proceso, coloca el horno de inducción y coloca el crisol en su lugar. Recuerda que el crisol debe estar hecho de un material con un punto de fusión más alto en comparación con el del oro. Si no lo haces, el crisol se derretirá y el proceso de granulación no será exitoso.

Coloca una pieza grande de oro en el crisol y enciende el horno de inducción para comenzar el proceso de calentamiento. Calienta el oro hasta su punto de fusión y justo debajo del crisol, habrá algunos agujeros. Tu oro líquido pasará a través del agujero en la parte inferior del crisol para caer dentro del agua.

Dado que el agua está fría, obligará al oro líquido o fundido a formar gránulos. Ten en cuenta que nuestro horno de inducción completará el proceso en cuestión de minutos, según la cantidad de oro que estés intentando fundir.

3. ¿Cómo elegir el horno adecuado para fundir metales no ferrosos?

¿Te gustaría tener el mejor horno de fusión de metales no ferrosos? Hay cosas que debes tener en cuenta antes de empezar a buscar. Por ejemplo, cuando buscas lo mejor, piensa en su eficiencia energética.

Es vital considerar el uso de nuestro horno de inducción o máquina de granulación al vacío, ya que viene con una amplia gama de características para el proceso de aplicación más placentero. No consume mucha energía y también es perfecto para el medio ambiente.

Nuestro horno de inducción no requiere una curva de aprendizaje prolongada para operar. Si eliges nuestro horno de inducción, ahorrarás mucho dinero ya que no consume mucha energía.

4. ¿Qué se puede usar como crisol para fundir metales no ferrosos?

El grafito o el carburo de silicio son los mejores materiales para utilizar en un crisol destinado a calentar metales no ferrosos. Si no estás seguro de por qué es así, la plata y el oro tienen puntos de fusión muy altos.

El carburo de silicio y el grafito tienen puntos de fusión de alrededor de 1600 grados centígrados. Si calientas hasta ese nivel, habrás fundido la mayor parte de tu oro. No es necesario seguir calentando los metales no ferrosos hasta los 1600 grados, ya que tienen puntos de fusión mucho más bajos.

Pero si debes calentar metales con temperaturas de fusión superiores a 1600 grados centígrados, entonces es posible que debas reconsiderar el material utilizado para hacer tu crisol.

5. ¿Es posible fundir oro y plata de los dispositivos electrónicos?

Sí, al igual que puedes extraer oro y plata de sus minerales naturales, también puedes obtenerlos fácilmente de los dispositivos electrónicos. El problema con esta técnica es que dañarás los aparatos electrónicos, pero tiene sentido si lo único que necesitas es obtener plata y oro de ellos.

6. ¿Qué tipo de granulación de metal puede hacer la máquina?

Oro, Plata, Cobre y sus Aleaciones

7. ¿Cuál es la capacidad de fusión de la máquina?

Oro de 24 quilates: 5-20 kg y Plata de ley 925: 2.5-10 kg

8. ¿Qué consumibles necesitan ser preparados a largo plazo?

Crisol de grafito, molde de grafito y tapón.

9. ¿Qué tamaño de partícula se puede lograr?

Puede fabricar partículas de metal de 2 a 5 mm.

© Copyright 2008-2021 Superb Electromachinery Co., Limited

© Copyright 2008-2021 Superb Electromachinery Co., Limited