Equipo de Fundición de Joyas

Como expertos en equipamiento de metales preciosos, ofrecemos un servicio integral para resolver cualquier problema con su línea de fundición de joyas.

¿Cómo fundir joyas con el Equipo de fundición de joyas al vacío SuperbMelt?

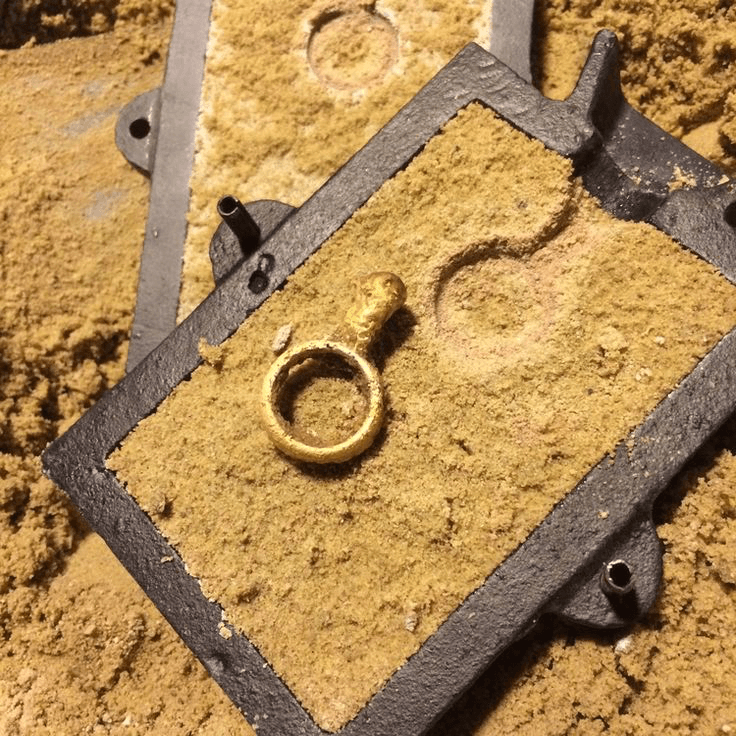

El proceso de fundición con cera perdida es uno de los métodos más eficaces para la fundición de joyas, es considerado como un método muy eficiente para la creación de joyas personalizadas como anillos pulseras y colgantes.

El equipo de fundición de joyas se encuentra entre los métodos de fundición con cera perdida que impulsan el uso del método de cera perdida en la industria. Cientos de fabricantes sueñan con usar este tipo de máquinas en la fundición de oro puro , plata cobre, platino, etc.

Es importante tener en cuenta que la joyería de fundición a través de los métodos tradicionales de fundición de joyería, fácilmente le dejaría con las piezas terminadas pero serían propensas a que se oxiden, le salgan burbujas o se agrieten, por lo tanto es extremadamente incómodo.

Por otra parte, el proceso de fundición a presión al vacío funciona en un entorno cerrado lo que garantiza la evitación de la oxidación, densidicación o porosidad en el producto final. Este método proporciona una alta precisión y un buen acabado superficial.

Flujo de Trabajo Mejorado para la Fundición de Joyería

La fundición de joyería, también conocida como fundición a la cera perdida o fundición de inversión, consiste en crear joyas calentando y fundiendo metal o aleaciones en un molde de yeso. Este proceso permite obtener diseños intrincados y piezas de alta calidad. A continuación, se detalla paso a paso, incluyendo el uso de equipos clave como inyectores de cera, máquinas de engaste de piedras en cera y pulidoras electrolíticas:

Paso 1: Creación del Molde de Cera

Los patrones de cera forman la cavidad que define la forma de la pieza final.

- Esculpido Manual o Impresión 3D en Cera: Métodos tradicionales de esculpido o el uso de impresoras 3D avanzadas para crear materiales precisos y moldeables.

- Máquina Automática de Inyección de Cera: Para producción en masa, los materiales no moldeables (como los moldes de goma) se reproducen utilizando inyectores de cera, garantizando consistencia y eficiencia en la creación de moldes de cera.

Paso 2: Creación del Árbol de Molde de Cera

Los modelos de cera se fijan a un tronco de cera utilizando bebederos y bases. El árbol de molde asegura un flujo adecuado del metal durante la fundición. Es esencial garantizar un diseño y un espaciado precisos.

Paso 3: Creación del Molde de Yeso

El yeso se solidifica para formar un molde.

- Máquina de Mezclado al Vacío: Integra las funciones de mezcla, inyección, vacío y vibración, eliminando burbujas de aire y garantizando moldes de yeso de alta calidad sin defectos. Simplifica las operaciones y mejora la calidad de las cavidades.

Paso 4: Engaste de Piedras en Cera (Opcional)

Para diseños intrincados, se utiliza una máquina de engaste de piedras en cera para incrustar gemas directamente en los moldes de cera antes de la fundición.

- Ventajas: Asegura precisión, reduce el trabajo manual y mejora la eficiencia en la producción masiva de joyería con gemas engastadas.

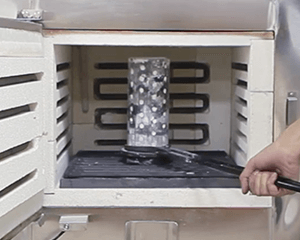

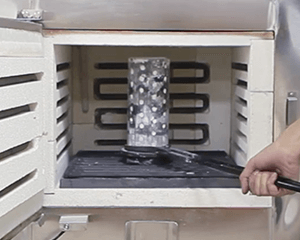

Paso 5: Quemado de la Cera

El quemado elimina la cera para formar la cavidad en el molde de yeso.

- Equipo de Quemado de Cera SuperbMelt: Ofrece un control preciso de temperatura para eliminar la cera y endurecer el molde, minimizando el impacto ambiental.

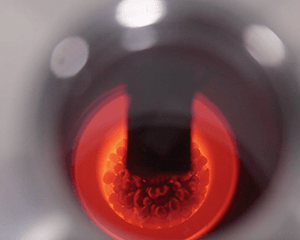

Paso 6: Fusión y Fundición del Metal

Metales como oro, plata y cobre se funden y vierten en los moldes.

- Máquina de Fundición al Vacío: Funde y funde los metales en un entorno de vacío, asegurando joyas de alta calidad y sin defectos.

- Máquina de Fundición Centrífuga: Proporciona aún más precisión para diseños complejos.

Paso 7: Limpieza de la Fundición

El molde de yeso fundido se enfría, enjuaga y limpia para eliminar el polvo de yeso. Después de retirar los bebederos, las máquinas de pulido electrolítico alisan y pulen la superficie de la joyería, logrando un acabado espejo.

Paso 8: Control de Calidad

La inspección final asegura que todas las piezas de joyería cumplan con los estándares de calidad. Se revisan posibles defectos en la superficie, precisión en las dimensiones y el acabado utilizando herramientas como lupas de aumento.

Línea de fundición de joyas

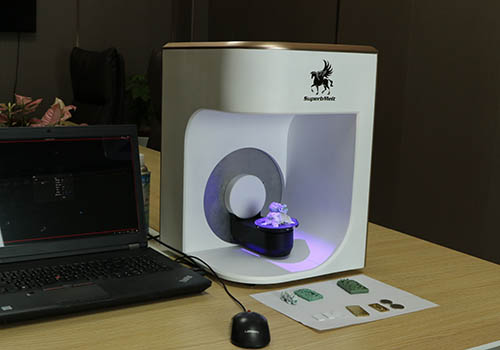

1º Escáner de Joyería

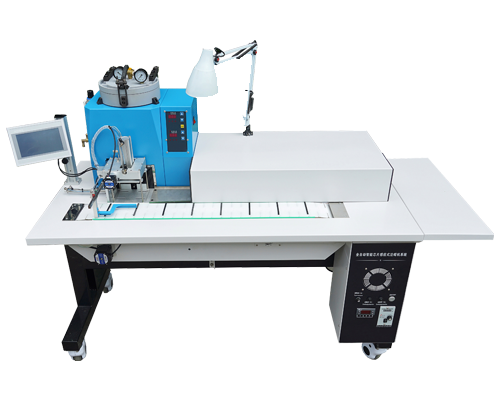

2º Fabricación de Moldes de Cera

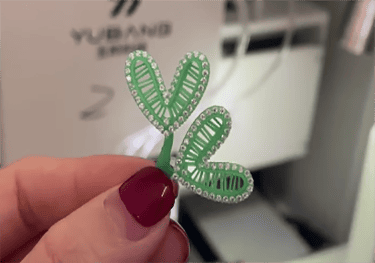

3º Máquina de Engaste de Piedras

Escanear Joyería

Fabricación de Moldes de Cera

Inyección Automática de Película de Cera

Película de Cera con Diamantes

4º Fabricación de Yeso para Fundición

2ºEn lugar de impresora 3D

5º Molde de Yeso para Fundición

1º Escáner de Joyería

2º En lugar de impresora 3D

2º Fabricación de Moldes de Cera

3ºMáquina de Engaste de Piedras

4º Fabricación de Yeso para Fundición

5º Molde de yeso quemado

6º Fusión y fundición

7º Limpiar la pieza terminada

8º Pulido electrolítico de joyería

Hacer yeso fundido

Molde de yeso quemado

Fundición

Limpieza de la pieza acabada

Pulido de joyas

6º Fusión y fundición

7ºLimpiar la pieza terminada

8ºPulido electrolítico de joyería

Cómo fundir joyería: Fundición de diferentes metales preciosos y elección del equipo de fundición adecuado

Fundición con diferentes metales preciosos

Fundición de Oro

El oro es popular en la joyería porque no se oxida y dura mucho tiempo. Es ventajoso para la fundición debido a su punto de fusión relativamente bajo y sus propiedades maleables.

Actualmente, muchas joyas en el mercado son aleaciones de oro, es decir, oro K con diferentes contenidos de oro. Al fundir oro de diferentes purezas, la temperatura requerida también varía. Por ejemplo, el oro puro, cuando se calienta a 1200 grados, ya tiene una fuerte fluidez, lo que permite realizar una fundición completa sin defectos.

Algunos brazaletes intrincados se pueden fabricar fácilmente con nuestras máquinas de fundición al vacío.

Fundición de Plata

La plata esterlina tiene un brillo muy hermoso, pero el proceso de fundición de la plata esterlina es más complicado y requiere la asistencia de fundentes.

El problema más común en la fundición de plata es la formación de poros. Además, la plata tiende a oxidarse rápidamente a altas temperaturas, por lo que la temperatura de calentamiento del molde de yeso es crucial y el proceso de fundición debe realizarse en un entorno de vacío.

La mayoría de las joyas de plata en el mercado son aleaciones de plata y cobre, ya que esta combinación permite un punto de fusión más bajo, pero el producto final es más fuerte y duradero.

Fundición de Platino

Hoy en día, el platino se utiliza ampliamente en la industria de la joyería debido a su color brillante. Los fabricantes de joyas lo prefieren para fabricar anillos de boda, anillos de diamantes, etc. Debido a su punto de fusión relativamente alto, tiende a enfriarse rápidamente durante el proceso de fundición, lo que puede provocar que se adhiera a la copa de cuarzo, causando una gran pérdida de material.

Para resolver esta situación, hemos desarrollado un excelente equipo de fundición de joyería para platino: la mini máquina de fundición de joyería. Este equipo es utilizado frecuentemente por nuestros clientes para fabricar anillos de platino, ya que opera en un entorno de vacío y garantiza que el producto final sea perfecto.

Cómo elegir el mejor equipo de fundición de joyería

Cuando se trata de la fundición de joyas, el tipo de método que elijas es de suma importancia. A diferencia de la mayoría de los otros procesos de fundición, la fundición de joyas requiere una estricta adherencia y cuidado. Los errores o la negligencia durante el proceso de fundición pueden costarte una fortuna. Mientras que nuestra sección de preguntas frecuentes está diseñada para ayudarte a superar cualquier obstáculo que encuentres durante la fundición, dedicar tiempo a asegurarte de que estás en el camino correcto durante el proceso te ahorrará muchos problemas y estrés.

Aquí hay algunos aspectos a considerar antes de elegir un método de fundición de joyas

Material de fundición adecuado: Nadie quisiera pasar por el arduo proceso de fundición para terminar con una joya con poca resistencia o poca fuerza frente a la corrosión. Seleccionar la aleación correcta requiere considerar la forma, tamaño, textura y peso de la joya.

Requisitos específicos del producto: Antes de comenzar la fundición de joyas, es importante tener claro cómo deseas que se vea el producto final. Ya sea que estés creando una joya para ti o para un amplio mercado de clientes, operar sin evaluar los requisitos y especificaciones del producto puede dar lugar a errores de cálculo en el proceso de fundición de metales.

Costo del proyecto/herramientas: El tipo de máquina de fundición de joyas que necesitas depende del método de fundición. La fundición de joyas es una inversión costosa, por lo que es esencial realizar un presupuesto estimado del costo del proyecto antes de comenzar el proceso.

Fundición en cera

Entre todas las técnicas de fundición notables que los expertos en fundición de joyas han utilizado a lo largo del tiempo, la técnica de fundición en cera es una de las pocas que ha logrado resistir el paso del tiempo.

La técnica de fundición en cera utiliza un modelo de cera de un objeto específico para crear el molde. Después de crear el molde, se vierte metal fundido en el molde para producir la pieza. La capacidad de la fundición en cera para crear pequeños ajustes de joyas de cualquier forma y tamaño la ha convertido en una de las técnicas de fundición más solicitadas de todos los tiempos.

Si bien existen muchas técnicas de fundición en cera, nos centraremos en los dos métodos de fundición en cera para joyería que utilizan la técnica de fundición a la cera perdida (fundición de inversión): el método de fundición al vacío y el método de fundición centrífuga.

Diseñados para permitir a los usuarios disfrutar de un proceso sin complicaciones y obtener diseños de joyas bien acabados, cientos de empresas destacadas de fundición de joyas aprovechan la productividad que brindan los métodos mencionados anteriormente.

Dado que ya estamos familiarizados con los aspectos básicos de la fundición en cera, pasemos a los métodos y procesos de fundición involucrados.

2.1, Método de fundición al vacío

El método de fundición al vacío implica el uso de máquinas de fundición al vacío para succionar el metal fundido hacia el molde. Funcionando con herramientas y procedimientos casi idénticos al método centrífugo, el método de fundición a la cera perdida al vacío se destaca por su requisito de que el cilindro sea cargado en un manguito dentro de una cámara para permitir que el vacío forzado inhale el metal fundido hacia la inversión.

Herramientas necesarias para la fundición al vacío

- Cera para patrones: la cera para patrones es un material completamente combustible que puede llenarse con cera soluble para formas huecas. Trabajar con un material que no sea completamente combustible dejaría residuos que serían perjudiciales para el proceso de fundición.

- Cera para bebederos: es una cera utilizada para conectar el bebedero a la base del árbol de bebederos.

- Revestimiento de inversión: suministro adecuado de revestimiento de inversión para un proyecto de fundición de uno a seis meses. Asegúrate de aplicar loción en las manos antes de usar las manos desnudas para mezclar la inversión.

- Balanza: una balanza de laboratorio que pueda utilizarse para pesar la cantidad de metal, cera e inversión necesaria para el trabajo.

- Mezcladora: equipo de mezcla sustancial para mezclar la inversión. También se puede usar un recipiente y una pala.

- Eliminador de burbujas: una plataforma vibratoria capaz de eliminar burbujas dentro del modelo y la inversión.

- Horno de quemado: un sistema de horno para calentar la cera y la inversión.

- Soplete: un soplete de oxígeno/acetileno capaz de fundir metales.

- Protección ocular: gafas oscuras capaces de mantener tus ojos a salvo de los destellos causados por el soplete.

- Guantes y pinzas resistentes al calor: no querrás usar tus manos para retirar el cilindro caliente. Los guantes y las pinzas resistentes al calor proporcionan velocidad y aumentan la eficiencia.

- Crisol: un crisol lo suficientemente grande como para contener la cantidad de metal fundido deseada para el proceso de fundición.

- Varilla de agitación: un objeto adecuado, como una varilla de carbono, para remover el metal fundido y eliminar impurezas.

- Fundente: polvo de bórax o cualquier otro fundente adecuado para limpiar el cilindro después del quemado.

- Galones de agua: utilizados para enfriar el cilindro después de finalizar el proceso de fundición.

- Extintor de incendios: en caso de cualquier quemado innecesario que pueda ocurrir.

Máquina de fundición al vacío:

Conocida por su capacidad para producir grandes series de materiales funcionales, el primer paso en la fundición al vacío es colocar un molde de dos piezas en una cámara de vacío. Después de que la cámara de vacío absorbe el molde, el producto final se solidifica en un horno.

Utilizar este método de prototipado garantizará que obtengas una pequeña cantidad de piezas prototipo de poliuretano con resultados altamente precisos.

A diferencia de la mayoría de los otros métodos de fundición de joyería, la fundición al vacío tiene un tiempo de producción más corto. Las máquinas de fundición al vacío son un poco caras, pero adquirir una garantizará que no tengas que pasar por el procedimiento riguroso de equilibrio que requiere el método de fundición de anillos a la cera perdida.

2.2, Método de fundición centrífuga

El método de fundición centrífuga ha estado a la vanguardia de la industria de la fundición durante cientos de años. Las primeras máquinas de fundición centrífuga datan de 1807. Generalmente conocidas por fundir tubos y tuberías huecas, el estilo de fundición suave y eficiente involucrado ha sido adaptado para la fundición de joyas en cera.

El proceso de fundición centrífuga de joyas implica el uso de la fuerza centrífuga para crear inercia capaz de distribuir el metal en la cavidad hueca. Diseñado con un cilindro colocado en una cuna sobre un brazo oscilante en alineación directa con un crisol, el quemado producido a partir de la cavidad hueca depende de la frecuencia de calor, la inducción y el soplete utilizado para fundir el metal. Después de alcanzar un punto máximo de fusión, la inercia se reduce y el quemado se vierte en el cilindro.

Herramientas necesarias para la fundición centrífuga

- Cera para patrones: la cera para patrones es un material completamente combustible que se puede rellenar con cera soluble para formas huecas. Operar con un material que carezca de esta característica dejaría residuos, lo cual es muy perjudicial para el proceso de fundición.

- Cera para bebederos: es una cera utilizada para unir los bebederos al árbol principal de bebederos.

- Bases de bebederos y cilindro: un cilindro lo suficientemente grande para contener el molde cuando se coloca en el horno.

- Revestimiento (investment): suministro adecuado de revestimiento adecuado para proyectos de fundición de uno a seis meses. Asegúrese de aplicar crema de manos antes de usar las manos desnudas para mezclar el revestimiento.

- Balanza: una balanza de laboratorio que puede usarse para pesar el tamaño del metal, la cera y el revestimiento necesarios para el trabajo.

- Mezcladora manual: equipo de mezcla sustancial para mezclar el revestimiento. Un tazón y una pala también pueden ser suficientes.

- Desburbujador: una plataforma vibratoria capaz de eliminar burbujas dentro del modelo y del revestimiento.

- Horno de quemado: un sistema de horno para calentar la cera y el revestimiento.

- Soplete: un soplete de oxígeno/acetileno capaz de fundir metales.

- Protección ocular: gafas oscuras capaces de mantener sus ojos a una distancia segura de los destellos causados por el soplete.

- Guantes resistentes al calor y pinzas: no querrá usar sus manos para retirar el cilindro caliente. Los guantes resistentes al calor y las pinzas brindan rapidez y aumentan la eficiencia.

- Crisol: un recipiente lo suficientemente grande como para contener tanto metal fundido como se desee para el proceso de fundición.

- Varilla para remover: objeto adecuado, como una varilla de carbono, para remover el metal fundido y eliminar las impurezas.

- Fundente: polvo de bórax o cualquier fundente adecuado para limpiar el cilindro después del quemado.

- Galones de agua: usados para enfriar el cilindro después de finalizar el proceso de fundición.

- Extintor de incendios: en caso de que ocurra un incendio innecesario durante el proceso.

- Máquina de fundición centrífuga.

El proceso de fundición asociado con el uso de anillos de fundición a la cera perdida centrífuga depende de la tensión superficial del metal fundido. La fundición de metales delicados requerirá más fuerza para permitir que la máquina cree moldes duraderos.

Cuando se utiliza el método de fundición centrífuga, es de suma importancia controlar la fuerza ejercida por la centrífuga al crear un molde. Una fuerza excesiva puede dañar la cavidad hueca, mientras que una fuerza insuficiente no podrá llenar las áreas pequeñas del molde.

Las máquinas centrífugas requieren el uso de una cerca protectora para asegurar que el metal fundido no se escape en situaciones donde ocurra un estallido. Al aprender a fundir joyas utilizando el método centrífugo, seguir las instrucciones que se indican a continuación le permitirá evitar fundir con cilindros desbalanceados.

- Inserte el revestimiento en la máquina centrífuga (no el proceso de quemado).

- Deslice el cubículo hacia el molde e inserte la cantidad necesaria de metal para el cilindro.

- Asegúrese de mantener la tuerca central floja para evitar ruidos molestos.

- Realice el ajuste preferido en los contrapesos.

- Asegúrese de que la tuerca de peso esté bien apretada.

2.3, Otros métodos tradicionales de fundición

La fundición a la cera perdida puede haber logrado atraer a una cantidad considerable de personas y empresas con sus métodos de fundición, pero no es todo lo que hay. Los otros procesos de fundición notables disponibles son la fundición en molde de yeso y la fundición en arena.

Fundición en arena

No encontrarías un mejor método de fundición para moldes pequeños a un costo rentable. La fundición en arena ha estado en uso desde los albores del antiguo Egipto. Su dependencia de materiales a base de sílice permite a los usuarios acceder a un proceso de fundición libre de desgarrones y grietas. Con la inclusión de arcilla en el proceso de fundición en arena, se obtiene una cantidad duradera de flexibilidad durante la fase de enfriamiento.

La fundición en arena no proporciona mucho espacio para la creación de adornos y joyas como la fundición a la cera perdida. Su credibilidad está ampliamente reconocida en la industria automotriz y de la construcción. Entre todos los métodos tradicionales de fundición disponibles, la fundición en arena es el método más rentable y adecuado para fundir materiales ferrosos y no ferrosos.

Por otro lado, la fundición en arena es un poco poco confiable en términos de precisión. Obtener medidas precisas al fundir componentes con tamaño y peso específicos puede mantenerte ocupado todo el día. El proceso de fundición en arena une los objetos usando arcillas, aglutinantes químicos o aceites polimerizados. La fundición en arena no requiere tanto mantenimiento como otros métodos de fundición.

Fundición en molde de yeso

La fundición en arena y la fundición en molde de yeso comparten un proceso similar. La principal diferencia entre los dos procesos de fundición es el material del molde utilizado. La fundición en molde de yeso utiliza yeso, compuestos de refuerzo y agua.

Este proceso de fundición también requiere el uso de compuestos antiadherentes. Estos compuestos se aplican alrededor del patrón para evitar el contacto con el molde y para llenar las grietas que puedan ocurrir durante la fundición.

Aunque el método de fundición en molde de yeso no proporciona moldes de cera para la fundición de joyas, el método es un poco más rentable para la fundición de moldes grandes. La fundición en molde de yeso ofrece a los usuarios una superficie más suave y precisa que la fundición en arena.

La técnica de fundición solo se puede utilizar con materiales no ferrosos de bajo punto de fusión. El método de fundición en yeso es considerado caro por la mayoría de las empresas de fundición debido al alto costo de mantenimiento que implica.

2.4, Comparación de múltiples métodos de fundición

| Método de fundición | Ventajas | Desventajas | Usos | Ciclo de desmoldeo |

| Método de fundición al vacío | Tiempo de producción corto. Grado notable de precisión. Acabado superficial suave. | Un poco caro. | Joyería, tuberías, volantes, camisas de cilindros. | 1600° F durante 12 a 16 horas |

| Método de fundición centrífuga | Alto grado de precisión. Capaz de crear partes de paredes finas con geometría precisa. Acabado superficial extremadamente suave. | Bastante caro. | Joyería, tuberías, volantes, camisas de cilindros. | 1600° F durante 12 a 16 horas |

| Método de fundición en arena | Requiere poco mantenimiento. Se puede reciclar fácilmente. Adecuado para fundir materiales ferrosos y no ferrosos. | Bajo nivel de precisión. Crea productos con acabado superficial rugoso. | Equipos automotrices y de construcción. | Menos de una semana |

| Método de fundición en molde de yeso | Acabado superficial suave. Puede fundir formas de superficie con paredes delgadas. Mejor precisión dimensional que la fundición en arena. | Bastante caro Requiere mucho mantenimiento. | Fundición de equipos de geometría compleja | Menos de una semana |

Cómo el proceso de fundición al vacío de Superbmelt soluciona los problemas causados por el proceso de fundición

Superbmelt está diseñado para ofrecer un servicio integral de fundición para su línea de fundición de metales preciosos. Conocidos por nuestra reputación con numerosas marcas famosas, nuestras máquinas están llenas de características capaces de proporcionar una experiencia de fundición excepcional tanto a individuos como a empresas.

Con una gran cantidad de equipos de fundición de joyas a la venta, un servicio de soporte las 24 horas y un equipo profesional de I+D que nos permite mantenernos al día con el ritmo cambiante del mundo digital, puede esperar una fiabilidad en su máxima expresión de los servicios que ofrecemos.

3.1, Inclusión de aire en la cera

La atrapamiento de aire en los patrones de cera es una de las causas de los defectos de fundición en las joyas. Una vez que el modelo de cera tiene inclusiones de aire, puede causar la formación de burbujas de aire dentro de la estructura de la joya, lo que provoca roturas y reduce la textura.

La atrapamiento de aire en la cera suele ocurrir por dos razones:

Cuando la cera se inyecta en el molde, la tasa de flujo es demasiado rápida, lo que crea turbulencia y burbujas de aire. Por lo tanto, la velocidad de inyección de cera en el molde debe reducirse, y también se puede aumentar el diámetro de inyección de cera. Al mismo tiempo, es necesario mejorar la durabilidad del sistema de ventilación del molde.

También podría ser que el sistema de horno no esté en condiciones óptimas, por lo que los sellos y otras partes del sistema de horno deberán limpiarse periódicamente.

3.2, Superficie arrugada

Las arrugas en la superficie de la joyería tienen mucho que ver con la calidad y colocación del molde de yeso.

El polvo de inversión de buena calidad es una condición necesaria, y se debe prestar atención al tiempo y la temperatura de la cocción para reducir la deformación del molde de inversión.

La pared del horno de fusión es el lugar con la temperatura más alta, por lo que se debe evitar colocar el molde demasiado cerca de la pared del horno y tratar de colocarlo en el centro para asegurar que el molde no se caliente de manera desigual durante el proceso de fusión.

Cuando haya una ligera arruga, se puede solucionar puliendo y lijando en la etapa posterior.

3.3, Defectos en la construcción del árbol

La delicadeza de la joyería terminada también se ve afectada por la perfección del árbol de cera.

Los puntos de conexión del árbol de cera deben ser suaves y sin juntas visibles, y no debe haber arrugas. Si las partes de conexión no son lo suficientemente finas, el producto terminado será áspero y se requerirá más tiempo y costo en el pulido y lijado en la etapa posterior. Cuando haya defectos demasiado evidentes en el proceso de plantado del árbol, se debe derretir directamente la cera y volver a plantar el árbol de cera.

Otro aspecto a considerar es el espacio al hacer el árbol de cera, evitando que esté demasiado cerca del molde, ya que esto podría provocar que la alta temperatura rompa la pieza de trabajo y cause defectos. Es necesario considerar las propiedades mecánicas al realizar las conexiones, de manera que el metal fundido pueda pasar por cada canal de forma fluida para evitar incompletitudes, deformaciones y contracciones.

3.4, Defectos en el desencerado

Para fabricar joyas terminadas con alta precisión y completitud, el paso de quemado de cera debe ser preciso.

Al quemar la cera, se debe evitar dejar residuos de cera, ya que de lo contrario esta se solidificará y dejará marcas de agua, lo que al momento de la fundición provocará defectos en el diseño, y podrías obtener un producto final sin textura.

Por lo tanto, podemos utilizar nuestra máquina de quemado de cera, que cuenta con una función de combustión secundaria, lo que permite derretir la cera de manera más completa y evitar este problema.

3.5, Cortes fríos

También es muy importante controlar la temperatura del metal fundido. Si la temperatura del metal fundido es demasiado baja o el aislamiento del molde no es suficiente, se producirá el fenómeno de cavidad de contracción y pérdida de la pieza de metal cuando el metal fundido se enfríe demasiado rápido durante el proceso de fundición.

Al mismo tiempo, si el siguiente paso de lavado se realiza demasiado pronto, se incrementará el estrés interno, lo que podría causar grietas en la pieza de metal. Por lo tanto, el tiempo de lavado también debe ser controlado con precisión.

3.6, Grietas

Durante el proceso de fundición, es necesario controlar con precisión la presión, aplicar solo la fuerza requerida y evitar ejercer presión innecesaria sobre el material, ya que esto podría provocar grietas en la pieza de trabajo.

Aunque las grietas pueden solucionarse mediante pulido y limpieza, esto llevará más tiempo y esfuerzo. Por lo tanto, debe realizarse correctamente en un solo paso durante la fundición, para que la producción de joyería se complete de manera más eficiente.

3.7, Poros e inclusiones

Las inclusiones son un problema común en la fundición de joyería y, generalmente, ocurren durante el vertido, la mezcla del revestimiento y la creación del árbol de cera. La generación de inclusiones puede afectar negativamente a la calidad de la joyería. Incluso si se logran eliminar, dejarán poros evidentes. Este tipo de problema no puede resolverse mediante pulido.

Por lo tanto, al seleccionar materiales, se deben utilizar metales de alta pureza, y el vertido debe realizarse bajo la protección de vacío y gas inerte. El horno de inducción de frecuencia media y alta de SuperbMelt puede manejar este problema de manera eficaz, ya que su velocidad de fusión es rápida y todo el proceso se realiza en un entorno de vacío. Al mismo tiempo, se debe evitar el uso excesivo de fundentes para prevenir que el metal reaccione con el aire y forme impurezas.

3.8, Rebabas

Aunque la producción del molde de revestimiento es muy simple, también es clave para determinar si el producto de fundición puede tener buenos resultados. Aumentar la presión durante el proceso de revestimiento puede provocar defectos de pines. Se debe evitar el uso de materiales de revestimiento de mala calidad.

Los pines generalmente se producen en la parte inferior del cilindro, donde la presión es más alta, y en los bordes de la pieza de trabajo, lo que dejará una superficie muy rugosa en la joyería. Por lo tanto, se debe prestar atención al paso de fabricación del molde de revestimiento, y la proporción de agua-polvo, así como el tiempo de mezcla, deben ser precisos.

Conclusión

La fundición de joyas se remonta al año 700 a.C. Desde su inicio, se han creado cientos de procesos notables de fundición de anillos de joyería. Metales como el oro, la plata y el platino son ampliamente considerados los mejores materiales para fundir una pieza fina de joyería debido a su maleabilidad y rareza en la corteza terrestre.

Ya sea que prefiera el proceso tradicional de fundición de joyas descrito en este texto o las reconocidas máquinas de fundición a presión al vacío y equipos de fundición a la cera perdida que ofrecemos, hay dos elementos imprescindibles: “Tiempo y Dinero”. La fundición de joyas es un trabajo arduo, y sin una preparación e inversión adecuadas, explorar la rentabilidad que ofrece este oficio sería imposible.

Contáctenos

- 0086-755-28838424

- 0086-755-28883730

- 0086-18857719978

- sales@superbmelt.com