Máquina de Recocido de Alambre

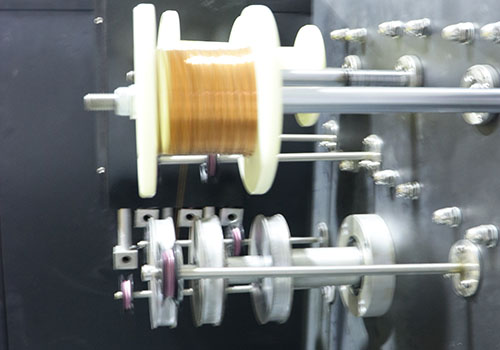

Usando el Horno de Recocido de Alambre SuperbMelt para completar el proceso de recocido de alambres de oro, plata y cobre.

La Máquina de Recocido de Alambre SuperbMelt se utiliza para calentar y enfriar alambres metálicos (oro, plata, cobre, etc.) para alterar sus propiedades. El recocido implica calentar el alambre a una temperatura específica y luego enfriarlo lentamente, lo que ayuda a eliminar el estrés interno y aumentar su ductilidad.

- El proceso de recocido es uniforme y eficiente, asegurando la operación continua de las máquinas de tejido de joyería sin rotura de cadenas.

- El recocido puede eliminar la oxidación y otros defectos en la superficie del metal, mejorando la suavidad y calidad de la superficie.

Después del recocido, el alambre se vuelve más dúctil y es más fácil de utilizar en diversas aplicaciones, como la fabricación de joyas, la producción de electrónica y los procesos de conformado de alambres.

| Número de modelo | SPB-AWF3 |

| Fuente de energía | 3 fases 380V, 50/60Hz |

| Potencia | 18 kw |

| Metal aplicable | Oro, Plata, Platino, Paladio y sus aleaciones |

| Longitud de calentamiento | 1200mm |

| Longitud de enfriamiento | 1500mm |

| Temperatura máxima | ≤1000℃ |

| Diámetro de extracción del alambre | ≥0.3Mpa, caudal≥20L/min, ≤45℃ |

| Dimensión | 4500*800*1500mm |

| Peso | 400 kg |

- Velocidad Variable: Con la ayuda de un convertidor de frecuencia, la velocidad puede ajustarse entre 30 y 1000 revoluciones por minuto, satisfaciendo una variedad de necesidades de fabricación y aumentando la eficiencia.

- Múltiples Gases Protectores: Mantiene la calidad y el acabado superficial del alambre metálico durante el recocido al soportar una variedad de gases protectores, incluidos argón, nitrógeno, amoníaco y hidrógeno líquido.

- Instalación Sencilla: Con un diseño de conexiones de bloqueo rápido y de dos etapas, este producto es fácil de instalar. Las conexiones internas de tuberías están hechas de acero inoxidable, lo que permite una construcción fácil y libre de óxido.

- Control Flexible: Proporciona flexibilidad en las operaciones de fabricación y gestión al permitir el control individual de la velocidad de cada alambre durante el recocido de cuatro alambres.

- Calentamiento Eficiente: Equipado con un núcleo de horno que puede alcanzar temperaturas de hasta 1200 grados Celsius, este dispositivo puede completar de manera eficiente el proceso de recocido en solo 80 minutos, lo que reduce el tiempo de procesamiento y aumenta la productividad.

- abricación de Joyería: Utilizado para el recocido de hilos de oro, plata y otros metales para producir diversos artículos de joyería, como collares, pulseras, aretes, etc.

- Fabricación de Electrónica: Empleado para el recocido de hilos de cobre, hilos de aluminio, etc., para fabricar componentes electrónicos, conectores, arneses de cables, etc.

- Industria del Procesamiento de Metales: Utilizado para el recocido de diversos hilos metálicos para producir resortes, cuerdas de acero, mallas de alambre, etc.

- Industria Química: Aplicado para el recocido de hilos metálicos para fabricar equipos químicos, tuberías, tanques de almacenamiento, etc.

- Fabricación Automotriz: Utilizado para el recocido de diversos hilos metálicos para fabricar piezas automotrices, estructuras de carrocería, etc.

- Industria Aeroespacial: Empleado para el recocido de aleaciones de titanio, aleaciones de níquel, etc., para fabricar componentes de motores aeroespaciales, estructuras de aeronaves, etc.

Por qué elegir el Horno de Recocido de Alambre SuperbMelt

Any Question About SuperbMelt Gold and Silver Melting Kit

Gold and Silver Melting Kit Buying Guide

Recocido de Alambre

El término “recocido de alambre” se refiere al proceso de calentamiento y enfriamiento utilizado para modificar las características del alambre de metal, especialmente su flexibilidad y dureza. El recocido es el proceso de calentar el alambre a una temperatura predeterminada y luego bajarla gradualmente. Este procedimiento hace que el alambre sea más dúctil y menos propenso a tensiones internas, lo que mejora su maleabilidad y facilidad de uso en una variedad de aplicaciones. El recocido se utiliza con frecuencia en las industrias de joyería, electrónica, conformado de alambres, automotriz y aeroespacial para fortalecer las características mecánicas y aumentar la trabajabilidad de los alambres metálicos.

1.1, Importancia del Recocido

- El recocido es importante porque puede cambiar las propiedades de los materiales metálicos, especialmente aquellos que se fabrican mediante una variedad de métodos mecánicos y térmicos. A continuación se presentan algunos detalles importantes sobre la relevancia del recocido:

- Alivio de tensiones internas: El recocido reduce las tensiones internas en la estructura metálica causadas por el mecanizado, la fundición y el forjado. Si estas tensiones no se alivian adecuadamente, el material puede deformarse, distorsionarse o incluso romperse. El recocido disminuye la posibilidad de fallos durante el procesamiento o uso posterior al permitir que el material se relaje y regrese a su estado de equilibrio.

- Mejora de la ductilidad: El recocido hace que los metales sean más flexibles y menos propensos a fracturarse cuando se someten a operaciones de deformación, como el doblado, estirado o conformado. Esto es especialmente importante en industrias que a menudo implican conformado, como la metalurgia.

- Mejora de la maquinabilidad: El recocido ablanda el metal, lo que facilita su manejo o procesamiento con herramientas de corte. Mejora el acabado superficial de los productos mecanizados y reduce el desgaste de las herramientas.

- Refinamiento de la microestructura: El proceso de recocido ayuda a que la microestructura del metal sea más homogénea y refinada, lo que puede mejorar sus propiedades mecánicas, como la tenacidad, la resistencia y la dureza. Esto es crucial en aplicaciones donde la integridad del material es fundamental.

- Reducción de la dureza: Mediante la recristalización de la estructura granular y la eliminación de dislocaciones, el recocido puede ayudar a restaurar la suavidad y tenacidad originales de los metales que han sufrido operaciones como el trabajo en frío o el tratamiento térmico. Esto es esencial para preservar las propiedades deseadas del material.

- Eliminación del endurecimiento por trabajo: Cuando los metales sufren deformación plástica, el recocido se realiza para contrarrestar los efectos del endurecimiento por trabajo. El recocido es un proceso que restaura la ductilidad del metal y reduce los efectos del endurecimiento por trabajo al calentar el material a una temperatura determinada y luego enfriarlo gradualmente.

- En general, el recocido es un paso crucial en la producción de componentes metálicos porque garantiza que los materiales tengan la integridad estructural y las propiedades mecánicas necesarias para los usos previstos.

1.2, Por Qué el Alambre Necesita Recocido

El recocido es necesario para el alambre por varias razones:

- Alivio de tensiones internas: Durante el proceso de producción, pueden acumularse tensiones internas en el alambre debido al laminado, doblado y estirado. El recocido ayuda a aliviar estas tensiones, evitando la distorsión, el doblado o incluso la rotura del alambre.

- Mejora de la ductilidad: Recocer el alambre lo hace más dúctil, lo que facilita su manejo en diversas aplicaciones. Esto es crucial en campos como la fabricación de joyas, donde se requiere dar forma, doblar y conformar el alambre en formas complejas.

- Mejora de la trabajabilidad: El alambre recocido puede ser doblado, torcido o soldado más fácilmente porque es más blando y flexible. Esto facilita su manejo y permite técnicas de fabricación más complejas y precisas.

- Aumento de la conductividad eléctrica: El recocido puede aumentar la conductividad eléctrica de un alambre en sectores como la producción de electrónica al disminuir la resistencia y mejorar la microestructura del alambre. Esto es esencial para garantizar la fiabilidad y eficiencia de los circuitos y componentes eléctricos.

- Reducción de la fragilidad: El recocido del alambre puede disminuir su fragilidad, lo que reduce su vulnerabilidad a romperse o fracturarse bajo estrés mecánico. Como resultado, los productos a base de alambre tienen una mayor duración y son más duraderos.

- En general, el recocido es crucial para maximizar las propiedades mecánicas, la trabajabilidad y la eficiencia del alambre en diversos sectores, incluyendo la conformación de alambres, la creación de joyas, la electrónica y las telecomunicaciones.

1.3, For Jewelry Casting

Los hornos de recocido son necesarios en varios sectores para diferentes propósitos. Entre estos sectores se encuentran:

Fabricación de Joyas: Los metales preciosos utilizados en la fabricación de joyas, como el oro, la plata y el platino, deben ser recocidos. Los hornos de recocido son necesarios para este proceso. El recocido contribuye a ablandar el metal, lo que facilita su modelado, conformado y soldadura en formas complejas.

Fabricación de Electrónica: Los alambres, láminas y tiras metálicas utilizados en resistencias, condensadores y conectores se recocen en los hornos de recocido en el sector electrónico. Al mejorar la ductilidad y conductividad del metal, el recocido contribuye al funcionamiento fiable de los dispositivos eléctricos.

Industria Automotriz: Los componentes metálicos utilizados en motores, transmisiones y chasis, como resortes, alambres y tubos, se recocen en hornos de recocido. El recocido hace que las piezas automotrices sean más duraderas y funcionales, además de ayudar a reducir tensiones, aumentar la conformabilidad y mejorar las características mecánicas.

Industria Aeroespacial: Las aleaciones de alto rendimiento y metales exóticos utilizados en estructuras y componentes de aeronaves se recocen en hornos de recocido aeroespacial. El recocido ayuda a mejorar las características mecánicas, reducir tensiones y refinar microestructuras, aumentando así la fiabilidad y seguridad de los componentes aeroespaciales.

Fabricación de Alambres y Cables: En el sector de fabricación de alambres y cables, los hornos de recocido son esenciales para recocer conductores y alambres metálicos utilizados en líneas de transmisión de energía, cables de comunicación y cableado eléctrico. El recocido mejora la ductilidad, conductividad y conformabilidad del alambre, contribuyendo a la durabilidad a largo plazo y al mejor rendimiento posible de los productos de alambre y cable.

Industria de Procesamiento de Metales: Una variedad de productos metálicos, incluyendo bobinas, láminas, barras y varillas, se recocen en las industrias de procesamiento de metales utilizando hornos de recocido. El recocido asegura la calidad e integridad de los productos metálicos para su posterior procesamiento o fabricación, ayudando a refinar las estructuras de grano, liberar tensiones y mejorar las características mecánicas.

En resumen, los hornos de recocido son esenciales en una variedad de industrias donde el tratamiento térmico de metales es necesario para maximizar sus cualidades y funcionalidad en diversas aplicaciones.

Tipos de Hornos de Recocido

2.1, Horno de Recocido al Vacío

Un tipo particular de aparato de tratamiento térmico llamado horno de recocido al vacío se utiliza para recocer materiales bajo baja presión o vacío. Los hornos de recocido al vacío presentan las siguientes características y beneficios principales:

Prevención de la Oxidación: Los hornos de recocido al vacío funcionan generando una atmósfera de baja presión o vacío dentro de la cámara del horno, lo que impide que el material se oxide. Esto es especialmente crucial para materiales que son susceptibles a reacciones en la superficie o son sensibles al oxígeno.

Control de Contaminación: Para mantener la pureza del material recocido, los hornos de recocido al vacío reducen la posibilidad de contaminación por gases u otros contaminantes presentes en el ambiente. Esto es esencial para aplicaciones como la fabricación de semiconductores o componentes aeroespaciales, donde la integridad y limpieza del material son críticas.

Control de Temperatura Preciso: Los hornos de recocido al vacío ofrecen un control de temperatura preciso, permitiendo que el material se caliente de manera uniforme sin gradientes de temperatura ni puntos calientes. Esto garantiza resultados de recocido fiables y ayuda a obtener las cualidades metalúrgicas deseadas del material.

Calentamiento y Enfriamiento Rápido: La ausencia de aire u otros gases en la cámara permite que los hornos de recocido al vacío calienten y enfríen a tasas rápidas. Por ello, el recocido al vacío es perfecto para operaciones de producción de alta velocidad, resultando en tiempos de procesamiento reducidos y mayor producción.

Versatilidad: Los hornos de recocido al vacío pueden procesar una amplia gama de materiales, incluidos metales, cerámicas y compuestos. Se utilizan con frecuencia en el recocido de aleaciones de titanio, acero inoxidable, acero para herramientas y otros materiales de alto rendimiento utilizados en los sectores aeroespacial, automotriz y médico.

Procesamiento en Lotes o Continuo: Los hornos de recocido al vacío pueden configurarse en modos de lote o continuo, ofreciendo flexibilidad de producción según las necesidades específicas de la aplicación.

Para el tratamiento térmico de materiales en una variedad de sectores, los hornos de recocido al vacío son un equipo necesario, ya que proporcionan control preciso de temperatura, prevención de oxidación, control de contaminantes y calentamiento y enfriamiento rápidos.

2.2, Horno de Recocido en Caja

Los materiales se colocan en la cámara de un aparato de tratamiento térmico con forma de caja llamado horno de recocido en caja para los procedimientos de recocido. Las principales características y beneficios de los hornos de recocido en caja son los siguientes:

Calentamiento Homogéneo: Gracias al calentamiento homogéneo proporcionado por los hornos de recocido en caja, todas las secciones del material tratado recibirán resultados de recocido consistentes. Esta homogeneidad es fundamental para lograr las características metalúrgicas adecuadas y prevenir gradientes de temperatura.

Atmósfera Controlada: Muchos hornos de recocido en caja cuentan con la capacidad de regular la atmósfera de la cámara, permitiendo operaciones de recocido en gases protectores o inertes como el hidrógeno o el nitrógeno. Esto ayuda a prevenir la contaminación y la oxidación del material, especialmente en metales reactivos o sensibles.

Flexibilidad: Los hornos de recocido en caja pueden acomodar una amplia variedad de materiales, formas y tamaños. Se pueden utilizar para recocer metales, cerámicas, compuestos y otros materiales empleados en las industrias de fabricación, electrónica, aeroespacial y automotriz.

Procesamiento en Lotes: Varios componentes o piezas pueden recocerse al mismo tiempo utilizando hornos de recocido en caja, que normalmente funcionan en modo de lote. Debido a su capacidad de procesamiento en lotes, los hornos de recocido en caja son la mejor opción para producciones pequeñas a medianas, gracias a su mayor eficiencia y rendimiento.

Perfiles de Calentamiento Personalizables: Muchos hornos de recocido en caja incluyen la capacidad de programar perfiles de calentamiento, lo que permite a los usuarios establecer rampas de temperatura precisas, períodos de mantenimiento y tasas de enfriamiento basadas en el material y los requisitos de recocido. Esta personalización mejora el control del proceso y garantiza resultados óptimos de recocido.

Facilidad de Operación: Los hornos de recocido en caja son relativamente fáciles de usar y mantener, lo que los hace ideales para una variedad de aplicaciones e industrias. Están equipados con sistemas de monitoreo, medidas de seguridad y controles fáciles de usar para garantizar un funcionamiento confiable y efectivo.

En resumen, los hornos de recocido en caja ofrecen calentamiento consistente, un ambiente regulado, adaptabilidad, capacidad para procesar lotes, perfiles de calentamiento ajustables y facilidad de uso, lo que los convierte en herramientas indispensables para los procedimientos de recocido en una variedad de aplicaciones industriales.

2.3, Horno de Recocido Controlado por Atmósfera

Una herramienta especializada de tratamiento térmico utilizada para recocer materiales en una atmósfera regulada es un horno de recocido con control de atmósfera. Estos hornos ofrecen un control preciso de la atmósfera dentro de la cámara del horno, generalmente con el uso de gases como hidrógeno, nitrógeno o argón. A continuación, se presentan algunos detalles importantes sobre los hornos de recocido con control de atmósfera:

Objetivo: El objetivo de los hornos de recocido con control de atmósfera es recocer materiales mientras se gestiona la composición de la atmósfera ambiental. Esto ayuda a prevenir reacciones no deseadas durante el proceso de recocido, como la oxidación y la descarbonización.

Características: Estos hornos cuentan con sistemas para monitorear y controlar la temperatura y la presión, además de introducir y regular los gases dentro de la cámara. Frecuentemente, tienen aislamiento, componentes de calefacción y cámaras diseñadas para resistir temperaturas extremas y mantener un entorno constante.

Beneficios: Los hornos de recocido con control de atmósfera permiten un recocido preciso con propiedades óptimas del material. Esto incluye la refinación de la estructura de grano, la mejora de las propiedades mecánicas y el aumento de la calidad del acabado superficial.

Aplicaciones: Los hornos de recocido con control de atmósfera se utilizan en las industrias aeroespacial, automotriz, electrónica y de fabricación. Pueden ser utilizados para recocer una amplia gama de materiales, incluidos cerámicas, metales, compuestos y aleaciones especiales.

Personalización: Gracias a la adaptabilidad y las opciones de personalización de los hornos, los usuarios pueden ajustar el proceso de recocido para satisfacer necesidades específicas del material. Los parámetros como los perfiles de temperatura, las tasas de calentamiento, los períodos de mantenimiento y las tasas de enfriamiento pueden ser modificados para obtener los resultados de recocido deseados.

Control de Calidad: Los hornos de recocido con control de atmósfera ayudan a garantizar resultados de recocido confiables y constantes que cumplen con requisitos y estándares exigentes. Gracias a su contribución, se producen materiales de alta calidad con propiedades mecánicas y características de rendimiento mejoradas.

En resumen, los hornos de recocido con control de atmósfera son piezas de maquinaria cruciales que permiten regular con precisión la atmósfera circundante durante el proceso de recocido. Son instrumentos esenciales en los procesos de producción contemporáneos en una variedad de industrias debido a su adaptabilidad, flexibilidad y aseguramiento de calidad.

Conclusión

La Máquina de Recocido de Alambres SuperbMelt es una herramienta esencial para las industrias que requieren procedimientos de recocido precisos. Este equipo permite entornos de recocido controlados, proporcionando condiciones ideales para materiales como metales, cerámicas y compuestos. Sus propiedades son similares a las de los hornos de recocido con control de atmósfera. Mantiene la integridad del material mientras mejora las cualidades deseadas gracias a su capacidad para detener la oxidación y otros procesos no deseados.

Además, los clientes pueden optimizar factores como los perfiles de temperatura, las tasas de calentamiento y las tasas de enfriamiento personalizando la máquina para satisfacer requisitos específicos del material. Esto es posible gracias a su flexibilidad y opciones de personalización. Esto garantiza resultados de recocido precisos y confiables, cumpliendo con requisitos y estándares de calidad exigentes en una variedad de aplicaciones industriales.

En esencia, la Máquina de Recocido de Alambres SuperbMelt es un componente clave del conjunto de herramientas de tratamiento térmico, permitiendo obtener excelentes resultados de recocido y fomentando la innovación en diversas industrias con su precisión, confiabilidad y adaptabilidad.

© Copyright 2008-2021 Superb Electromachinery Co., Limited

© Copyright 2008-2021 Superb Electromachinery Co., Limited